Everything you need to know about industrial maintenance

Today, maintenance is at the heart of all industrial activity and is a major challenge for the productivity and competitiveness of businesses. Formerly confined to simple repair or troubleshooting operations carried out in response to breakdowns, industrial maintenance is now a much larger field whose performance has a considerable influence on the productivity of factories.

However, its challenges, methods and tools available to professionals all too often remain unknown. These tools have greatly evolved over the last few years thanks to technological progress and new maintenance management solutions now make it possible to considerably facilitate the work of field teams while allowing decision-makers to improve their organization and decision-making.

In this short guide to industrial maintenance, you will find:

- The role of maintenance

- The different types of maintenance

- The 5 levels of maintenance

- maintenance management

- maintenance jobs

Definition of industrial maintenance

In its essential definition as set out by AFNOR, maintenance is an activity that consists of maintain or restore an asset to a specific condition that allows it to provide a specific service.

More generally, industrial maintenance includes actions of:

- troubleshooting;

- repair;

- adjustment;

- revision;

- control and verification.

What is the role of maintenance?

The place of maintenance is increasingly important in business activity and productivity. Today, maintenance activities are no longer aimed only at repairing equipment (corrective maintenance) but also at anticipate breakdowns and malfunctions (preventive maintenance). Thanks to new technologies, in particular electronic sensors and new CMMS solutions, it is even possible to predict breakdowns and carry out interventions before they occur (predictive or predictive maintenance). In short, the role of maintenance is to implement the famous proverb “prevention is better than cure.”

The objective of maintenance is thus to keep production tools in a condition to function safely while reducing production costs. To meet growing economic challenges, it is a source of optimization and even profits.

The role of a maintenance department is therefore now wider than before., and managers and technicians are involved in structural projects that must integrate numerous parameters such as cost and deadlines, quality, safety or the environment.

What are the different types of industrial maintenance?

There are two main types of industrial maintenance:

- corrective maintenance, which can be palliative or curative;

- preventive maintenance, which can be systematic, conditional or predictive.

Corrective maintenance

This term refers to the interventions carried out on equipment or a machine during a failure or a failure. It can be:

- palliative, when it is a temporary repair to allow the equipment to continue to partially or completely perform a required function;

- curative, when the equipment is permanently repaired and restored to its original condition or to a condition that allows it to fulfill its function.

TO READ ALSOCurative maintenance and preventive maintenance

Preventive maintenance

This type of maintenance consists in intervening on equipment or a machine before any failure to prevent breakdowns. There are three subtypes of preventive maintenance:

- systematic preventive maintenance;

- conditional maintenance;

- predictive maintenance.

Systematic preventive maintenance

It is the most common type of preventive maintenance. It refers to interventions carried out systematically on the basis of a fixed temporal periodicity or on the basis of a periodicity of use (operating time, number of movements performed...). It often meets the specifications or recommendations of the manufacturer of the equipment concerned but can be adjusted by the user according to his experience.

If we take the example of a vehicle, the fact of carrying out an oil change every year or every 10,000 kilometers is systematic maintenance.

Conditional preventive maintenance

These interventions are based on a condition that can be measured. It is therefore carried out according to readings or measurements, or controls (carried out by a technician or using sensors) giving information on the state of deterioration of the equipment: vibration analysis, oil level, infrared thermography, etc. Relevant indicators are defined to anticipate breakdowns.

For the example of the car, changing the brake pads when the corresponding light comes on is a conditional preventive maintenance intervention.

Predictive maintenance

It is a form of conditional maintenance carried out based on on forecasts extrapolated from the analysis and evaluation of parameters of the degradation of a property. It is based on the expectation of crossing a predefined threshold which provides information on the state of deterioration of the equipment before a malfunction or failure occurs.

Why develop preventive maintenance?

There are various reasons for implementing “preventive” measures:

- For reasons regulatory : some equipment must be subject to preventive maintenance actions because of the standards to which its use is subject;

- for reasons of safety, due to the criticality of equipment and the unacceptable consequences of a potential failure;

- For reasons Economical : an effective preventive maintenance strategy reduces costs compared to corrective maintenance;

- For reasons practices : some equipment is only available at certain times to be inspected and maintained.

Improvative maintenance

Improvative maintenance is less well known and is often referred to as a “related activity.” It refers to a set of technical, administrative and management measures aimed at improve the operational safety of an asset by modifying the original design but without changing its required function.

The goals of improved maintenance may be to reduce consommation d'énergie, d'augmenter la durée de vie des composants, d'améliorer la maintenabilité, d'augmenter les performances de production, etc.

Les interventions de maintenance améliorative prennent la forme d'actions de rénovation, de reconstruction ou de modernisation.

Quels sont les 5 niveaux de maintenance ?

Il y a 5 niveaux de maintenance, selon la classification de l'Afnor. Chaque niveau correspond à un degré de complexité des interventions :

- la maintenance de niveau 1 regroupe des actions simples à effectuer, sur des équipements facilement accessibles ;

- la maintenance de niveau 2 correspond aux interventions peu complexes dont les procédures sont simples à suivre ;

- la maintenance de niveau 3 désigne des interventions complexes qui doivent prendre en compte l'équipement dans sa globalité et être réalisées par des techniciens spécialisés ;

- la maintenance de niveau 4 rassemble des opérations complexes et importantes, qui requiert un ou plusieurs techniciens spécialisés, supervisés par un responsable ;

- la maintenance de niveau 5 enfin correspond à des actions semblables à des actions de fabrication (reconstruction, mise en conformité...) qui ne peuvent être réalisées que par le constructeur de l'équipement ou par un prestataire agréé par celui-ci.

À LIRE AUSSITout savoir sur les 5 niveaux de maintenance selon l'Afnor

La gestion de la maintenance industrielle

Quels sont les objectifs de la gestion de la maintenance ?

L'objectif de maximiser l'activité des machines, équipements et installations, tout en minimisant les risques de défaillance et les coûts d'entretien et de dépannage. Elle s'articule donc autour de trois grands principes :

- la fiabilité ;

- la maintenabilité ;

- la disponibilité.

Les méthodes de gestion de la maintenance

De nombreuses méthodes de gestion de la maintenance ont été élaborées depuis que celle-ci est reconnue comme une activité essentielle à la bonne marche et à la productivité d'une entreprise. Les plus connues sont :

- la TPM, ou Total Productive Maintenance ;

- l'analyse Pareto ;

- l'Amdec ;

- le Kaizen.

À LIRE AUSSITout savoir sur les méthodes de gestion de la maintenance industrielle

La gestion des interventions de maintenance

Il s'agit d'un levier majeur d'amélioration de la productivité de toute entreprise industrielle. Les responsables et décideurs peuvent agir sur de nombreux paramètres pour optimiser la gestion des interventions de maintenance.

Quels sont les outils de gestion de la maintenance industrielle ?

Les outils de gestion de la maintenance ont fortement évolué au cours des 40 dernières années, passant de l'utilisation de cahiers papier à des logiciels de GMAO mobile de nouvelle génération.

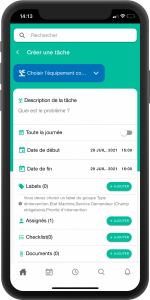

Une application mobile de gestion de la maintenance industrielle

L'apparition des "cahiers d'intervention" ou des "fiches d'intervention" a constitué une première étape dans la volonté des équipes de consigner toutes leurs opérations pour mieux gérer leur activité. Par la suite, beaucoup d'entreprises ont remplacé ces documents papiers par le logiciel Excel, qui permettait un meilleur traitement des informations et limitait les risques de perte des informations. Enfin, des logiciels spécifiquement conçus pour la gestion de la maintenance ont vu le jour et proposé des fonctionnalités dédiées, permettant l'apparition d'une véritable gestion de la maintenance assistée par ordinateur, ou GMAO.

Si tous ces outils cohabitent encore aujourd'hui dans le secteur industriel, une nouvelle génération de solutions de GMAO est en passe de les remplacer. Ces logiciels ou applications ont en effet le grand avantage d'être à la fois conçus spécifiquement pour la gestion de la maintenance sans souffrir des défauts majeurs des premières GMAO. Celles-ci étaient à la fois très coûteuses et très complexes à utiliser, ce qui a conduit de très nombreuses entreprises à revenir à Excel ou à renoncer à s'équiper d'une GMAO.

Quels sont les métiers de la maintenance industrielle ?

Le secteur comprend un grand nombre de métiers et de formations, mais on peut ranger les professionnels de la maintenance industrielle en trois grands catégories : les techniciens, les responsables et les ingénieurs.

Technicien de maintenance

Le technicien de maintenance industrielle a pour principal objectif d'éviter les pannes sur les machines et donc les interruptions de production, en appliquant la maintenance préventive. Dans de nombreuses entreprises, il doit cependant effectuer aussi beaucoup d'interventions de maintenance corrective.

Dans la pratique, le métier de technicien de maintenance impose une certaine polyvalence puisqu'il doit être capable de changer une pièce défectueuse, de modifier des réglages, de manier un programme informatique qui pilote des machines ou d'utiliser un logiciel de GMAO.

Quelle formation pour devenir technicien de maintenance ?

La principale formation est le Bac Pro Maintenance des systèmes de production connectés (MSPC). Ce diplôme remplace, depuis la rentrée 2021, le Bac Pro Maintenance des équipements industriels (MEI).

Plusieurs BTS permettent de se spécialiser, comme le BTS Contrôle industriel et régulation automatique ou le BTS Maintenance des systèmes option A systèmes de production.

Responsable maintenance

La mission principale du responsable de maintenance est d'optimiser la maintenance des moyens de production. Il supervise l'entretien des machines et équipements d'un établissement industriel. Il peut participer aux interventions si nécessaire mais se consacre surtout à l'optimisation de la maintenance des moyens de production. Il organise la surveillance méthodique du matériel, travaille à l'amélioration des équipements de production industrielle et à leur adaptation aux évolutions organisationnelles et technologiques.

Ses principaux objectifs sont d'éviter au maximum les arrêts de production, de prévenir et de gérer les pannes et d'améliorer la maintenabilité de l'outil productif.

Ingénieur de maintenance industrielle

The maintenance engineer implements corrective or preventive maintenance strategies to ensure the proper functioning of production equipment. It manages the maintenance activity, analyzes the data and proposes technical improvements for equipment or installations, it controls the quality of the equipment and the interventions carried out and implements regulatory controls.

He designs methods to adjust maintenance to the needs and resources of his company. It is increasingly relying on Big Data and artificial intelligence to exploit the data provided by measurement tools and sensors. It also uses the history of interventions and breakdowns to best organize maintenance within one or more factories.

In addition, the maintenance engineer works to improve the machine park to promote the quality of production and the reduction of production costs. It can also focus on modernizing work tools to improve their performance and make them more secure.

Any questions?

Contact us to discover the first CMMS that can be deployed in 3 weeks.