Todo lo que necesita saber sobre el mantenimiento industrial

Hoy en día, el mantenimiento está en el centro de toda actividad industrial y es un desafío importante para la productividad y la competitividad de las empresas. El mantenimiento industrial, que antes se limitaba a las simples operaciones de reparación o solución de problemas que se realizaban en respuesta a averías, es ahora un campo mucho más amplio cuyo rendimiento influye considerablemente en la productividad de las fábricas.

Sin embargo, con demasiada frecuencia se desconocen sus desafíos, métodos y herramientas disponibles para los profesionales. Estas herramientas han evolucionado considerablemente en los últimos años gracias al progreso tecnológico y las nuevas soluciones de gestión del mantenimiento ahora permiten facilitar considerablemente el trabajo de los equipos de campo, al tiempo que permiten a los responsables de la toma de decisiones mejorar su organización y toma de decisiones.

En esta breve guía de mantenimiento industrial, encontrará:

- El papel del mantenimiento

- Los diferentes tipos de mantenimiento

- Los 5 niveles de mantenimiento

- gestión de mantenimiento

- trabajos de mantenimiento

Definición de mantenimiento industrial

En su definición esencial establecida por AFNOR, el mantenimiento es una actividad que consiste en mantener o restaurar un activo a una condición específica que le permita prestar un servicio específico.

De manera más general, el mantenimiento industrial incluye acciones de:

- solución de problemas;

- reparar;

- ajuste;

- revisión;

- control y verificación.

¿Cuál es la función del mantenimiento?

El lugar del mantenimiento es cada vez más importante en la actividad empresarial y la productividad. Hoy en día, las actividades de mantenimiento ya no están dirigidas solo a la reparación de equipos (mantenimiento correctivo) sino también a anticipar averías y averías (mantenimiento preventivo). Gracias a las nuevas tecnologías, en particular a los sensores electrónicos y a las nuevas soluciones de CMMS, es posible incluso predecir las averías y realizar intervenciones antes de que se produzcan (mantenimiento predictivo o predictivo). En resumen, la función del mantenimiento es aplicar el famoso proverbio «más vale prevenir que curar».

El objetivo del mantenimiento es, por lo tanto, mantener las herramientas de producción en condiciones de funcionar de forma segura y, al mismo tiempo, reducir los costos de producción. Para hacer frente a los crecientes desafíos económicos, es una fuente de optimización e incluso de beneficios.

Por lo tanto, el papel de un departamento de mantenimiento es ahora más amplio que antes., y los gerentes y técnicos participan en proyectos estructurales que deben integrar numerosos parámetros, como el costo y los plazos, la calidad, la seguridad o el medio ambiente.

¿Cuáles son los diferentes tipos de mantenimiento industrial?

Hay dos tipos principales de mantenimiento industrial:

- mantenimiento correctivo, que puede ser paliativo o curativo;

- mantenimiento preventivo, que puede ser sistemático, condicional o predictivo.

Mantenimiento correctivo

Este término hace referencia a las intervenciones que se llevan a cabo en un equipo o una máquina durante un fallo o un fallo. Puede ser:

- paliativo, cuando se trate de una reparación temporal para permitir que el equipo siga desempeñando parcial o totalmente una función requerida;

- curativo, cuando el equipo se repara y restaura permanentemente a su estado original o a un estado que le permita cumplir su función.

PARA LEER TAMBIÉNMantenimiento curativo y mantenimiento preventivo

Mantenimiento preventivo

Este tipo de mantenimiento consiste en intervenir en un equipo o una máquina antes de que se produzca cualquier fallo en evitar averías. Hay tres subtipos de mantenimiento preventivo:

- mantenimiento preventivo sistemático;

- mantenimiento condicional;

- mantenimiento predictivo.

Mantenimiento preventivo sistemático

Es el tipo de mantenimiento preventivo más común. Se refiere a intervenciones realizadas sistemáticamente sobre la base de una periodicidad temporal fija o sobre la base de una periodicidad de uso (tiempo de funcionamiento, número de movimientos realizados...). A menudo cumple con las especificaciones o recomendaciones del fabricante del equipo en cuestión, pero el usuario puede ajustarlo según su experiencia.

Si tomamos el ejemplo de un vehículo, el hecho de realizar un cambio de aceite cada año o cada 10.000 kilómetros es un mantenimiento sistemático.

Mantenimiento preventivo condicional

Estas intervenciones se basan en una condición que se puede medir. Por lo tanto, se realiza en función de lecturas, mediciones o controles (realizados por un técnico o mediante sensores) que proporcionan información sobre el estado de deterioro del equipo: análisis de vibraciones, nivel de aceite, termografía infrarroja, etc. Se definen los indicadores pertinentes para anticipar las averías.

Para el ejemplo del automóvil, cambiar las pastillas de freno cuando se enciende la luz correspondiente es una intervención de mantenimiento preventivo condicional.

Mantenimiento predictivo

Es una forma de mantenimiento condicional que se lleva a cabo sobre la base de sobre las previsiones extrapoladas del análisis y la evaluación de los parámetros de la degradación de una propiedad. Se basa en la expectativa de superar un umbral predefinido que proporciona información sobre el estado de deterioro del equipo antes de que se produzca un mal funcionamiento o una falla.

¿Por qué desarrollar un mantenimiento preventivo?

Hay varias razones para implementar medidas «preventivas»:

- Por razones regulador : algunos equipos deben estar sujetos a acciones de mantenimiento preventivo debido a las normas a las que está sujeto su uso;

- por motivos de seguridad, debido a la criticidad del equipo y las consecuencias inaceptables de una posible falla;

- Por razones Económico : una estrategia eficaz de mantenimiento preventivo reduce los costos en comparación con el mantenimiento correctivo;

- Por razones practica : algunos equipos solo están disponibles en determinados momentos para ser inspeccionados y mantenidos.

Mantenimiento mejorativo

El mantenimiento mejorativo es menos conocido y, con frecuencia, se lo denomina una «actividad relacionada». Se refiere a un conjunto de medidas técnicas, administrativas y de gestión destinadas a mejorar la seguridad operativa de un activo modificando el diseño original pero sin cambiar la función requerida.

Los objetivos de un mantenimiento mejorado pueden ser reducir consumo de energía, para aumentar la vida útil de los componentes, para mejorar la mantenibilidad, para aumentar la actuaciones de producción, etcétera.

Las intervenciones de mejora y mantenimiento adoptan la forma de acciones de renovación, reconstrucción o modernización.

¿Cuáles son los 5 niveles de mantenimiento?

Hay 5 niveles de mantenimiento, según la clasificación de Afnor. Cada nivel corresponde a un grado de complejidad de las intervenciones:

- El mantenimiento de nivel 1 incluye acciones que son fáciles de realizar, en equipos de fácil acceso;

- El Mantenimiento de nivel 2 corresponde a intervenciones no complejas cuyos procedimientos son fáciles de seguir;

- El mantenimiento de nivel 3 se refiere a intervenciones complejas que deben tener en cuenta todo el equipo y ser realizadas por técnicos especializados;

- El mantenimiento de nivel 4 reúne operaciones complejas e importantes, que requieren uno o más técnicos especializados, supervisados por un gerente;

- El Mantenimiento de nivel 5 por último, corresponde a acciones similares a las de fabricación (reconstrucción, cumplimiento, etc.) que solo puede llevar a cabo el fabricante del equipo o un proveedor de servicios aprobado por el fabricante.

PARA LEER TAMBIÉNTodo lo que necesita saber sobre los 5 niveles de mantenimiento según Afnor

Gestión del mantenimiento industrial

¿Cuáles son los objetivos de la gestión del mantenimiento?

El objetivo es maximizar la actividad de las máquinas, los equipos y las instalaciones, al tiempo que se minimizan los riesgos de falla y los costos de mantenimiento y solución de problemas. Por lo tanto, se basa en tres principios fundamentales:

- El fiabilidad ;

- El mantenibilidad ;

- El disponibilidad.

Métodos de gestión del mantenimiento

Se han desarrollado muchos métodos de gestión del mantenimiento desde que se reconoció el mantenimiento como una actividad esencial para el buen funcionamiento y la productividad de una empresa. Los más conocidos son:

- El TPM, o mantenimiento productivo total;

- análisis de Pareto;

- AMDEC;

- Kaizen.

Gestión de las intervenciones de mantenimiento

Es una palanca importante para mejorar la productividad de cualquier empresa industrial. Los gerentes y los responsables de la toma de decisiones pueden actuar sobre la base de numerosos parámetros para: optimizar la gestión de las intervenciones de mantenimiento.

¿Cuáles son las herramientas para gestionar el mantenimiento industrial?

Las herramientas de gestión del mantenimiento han evolucionado significativamente en los últimos 40 años, pasando del uso de cuadernos de papel al software CMMS móvil de próxima generación.

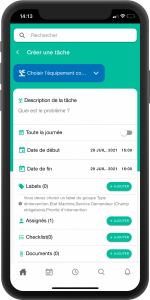

Una aplicación móvil para gestionar el mantenimiento industrial

La aparición de los «cuadernos de intervención» u «hojas de intervención» supuso un primer paso en el deseo de los equipos de registrar todas sus operaciones para gestionar mejor su actividad. Posteriormente, muchas empresas sustituyeron estos documentos en papel por software. Excel, lo que permitió un mejor procesamiento de la información y limitó los riesgos de pérdida de información. Finalmente, ha surgido un software diseñado específicamente para la gestión del mantenimiento que ofrece funcionalidades dedicadas, lo que permite la apariencia de un verdadero gestión de mantenimiento asistida por ordenador, o CMMS.

Si bien todas estas herramientas aún coexisten hoy en día en el sector industrial, un nueva generación de soluciones CMMS está en proceso de reemplazarlos. De hecho, estos programas o aplicaciones tienen la gran ventaja de estar diseñados específicamente para la gestión del mantenimiento sin sufrir los principales fallos del primer CMMS. Ambos eran muy caros y muy complejos de usar, lo que llevó a muchas empresas a volver a utilizar Excel o a dejar de equiparse con un CMMS.

¿Cuáles son los trabajos en el mantenimiento industrial?

El sector incluye un gran número de puestos de trabajo y cursos de formación, pero Los profesionales del mantenimiento industrial se pueden dividir en tres categorías principales: técnicos, gerentes e ingenieros.

Técnico de mantenimiento

El técnico de mantenimiento industrial El objetivo principal es evitar fallos en las máquinas y, por tanto, interrupciones de la producción, mediante la aplicación de un mantenimiento preventivo. Sin embargo, en muchas empresas, también debe llevar a cabo muchas intervenciones de mantenimiento correctivo.

En la práctica, el trabajo del técnico de mantenimiento requiere un cierto grado de versatilidad, ya que debe poder cambiar una pieza defectuosa, modificar la configuración, manejar un programa de computadora que controle las máquinas o usar un software CMMS.

¿Qué formación para convertirse en técnico de mantenimiento?

La formación principal es la Mantenimiento de sistemas de producción conectados (MSPC) de Bac Pro. Desde el inicio del año escolar 2021, este diploma ha reemplazado al Bac Pro Maintenance of Industrial Equipment (MEI).

Varios BTS le permiten especializarse, como los sistemas de producción BTS Industrial Control and Automatic Regulation o BTS System Maintenance option A.

Gerente de mantenimiento

La misión principal del gerente de mantenimiento esoptimizar el mantenimiento de los equipos de producción. Supervisa el mantenimiento de las máquinas y equipos de un establecimiento industrial. Puede participar en las intervenciones si es necesario, pero se dedica principalmente a optimizar el mantenimiento de las instalaciones de producción. Organiza el monitoreo metódico de los equipos, trabaja en la mejora de los equipos de producción industrial y su adaptación a los cambios organizativos y tecnológicos.

Sus principales objetivos sonevitar en la medida de lo posible las paradas de producción, para prevenir y gestionar las averías y mejorar la mantenibilidad de la herramienta productiva.

Ingeniero de mantenimiento industrial

El ingeniero de mantenimiento implementa estrategias de mantenimiento correctivo o preventivo para garantizar el correcto funcionamiento de los equipos de producción. Gestiona la actividad de mantenimiento, analiza los datos y propone mejoras técnicas para los equipos o instalaciones, controla la calidad de los equipos y las intervenciones realizadas e implementa los controles reglamentarios.

Diseña métodos para ajustar el mantenimiento a las necesidades y los recursos de su empresa. Confía cada vez más en los macrodatos y la inteligencia artificial para aprovechar los datos que proporcionan las herramientas de medición y los sensores. También utiliza el historial de intervenciones y averías para organizar mejor el mantenimiento en una o más fábricas.

Además, el ingeniero de mantenimiento trabaja para mejorar el parque de máquinas para promover la calidad de la producción y la reducción de los costos de producción. También puede centrarse en modernizar las herramientas de trabajo para mejorar su rendimiento y hacerlas más seguras.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.