Reducción de los costos de almacenamiento gracias al CMMS

La gestión del inventario de piezas de repuesto representa un verdadero quebradero de cabeza para muchas empresas. La necesidad de piezas de repuesto, que a menudo se percibe como algo aleatorio, disuade a muchas personas de buscar formas eficaces de reducir los costos de almacenamiento.

Sin embargo, gracias a la GMAO y en particular con las soluciones de última generación que han surgido en los últimos años, es posible racionalizar y reducir considerablemente las cargas financieras que implica la gestión preventiva del stock de piezas de repuesto, al tiempo que se garantiza la continuidad del funcionamiento de las máquinas y, por lo tanto, de la producción.

El impacto de los costos de almacenamiento en el flujo de caja de una empresa

La gestión del inventario es un problema importante para muchas empresas. De hecho, una buena gestión del inventario es esencial para garantizar la sostenibilidad de una empresa, debido a su importante impacto en el flujo de caja.

Los desafíos de gestionar las existencias de piezas de repuesto

El concepto de gestión de inventario abarca todas las medidas utilizadas por una empresa para decidir cuántos bienes, equipos, piezas de repuesto o materias primas pedir y cuándo. Todo ello con el objetivo de lograr el equilibrio adecuado entre bajo costo de almacenamiento Y un reactividad óptima en respuesta a las solicitudes de los clientes o a las necesidades empresariales.

En términos de mantenimiento, lo que está en juego es la gestión de las existencias de piezas de repuesto destinadas a garantizar el correcto funcionamiento de las máquinas. Una empresa tiene interés en evitar el exceso de existencias y la falta de existencias.

Las desventajas del exceso de existencias

La principal desventaja del exceso de existencias es laaumento de las cargas fijo y variable que implica. Disponer de un stock innecesario de piezas de repuesto implica costes en términos de espacio de almacenamiento, pero también de personal necesario para garantizar su seguridad y primas de seguro.

Además, cualquier acción implica un Inmovilización de capital. Si está sobredimensionado, se bloquea innecesariamente una determinada cantidad de dinero cuando podría haberse invertido en proyectos con mayor rentabilidad. Se trata de una pérdida de oportunidades.

Por último, un stock superfluo de piezas de repuesto expone a un riesgo de obsolescencia de estas piezas y su deterioro con el paso del tiempo o como resultado de incidentes materiales.

Los riesgos del almacenamiento insuficiente

El principal riesgo de la falta de existencias de piezas de repuesto es la parada de la máquina que requiere reparación y, por lo tanto,interrupción de la producción. Esto a menudo tiene un impacto financiero directo negativo en la empresa. Pero también tiene un impacto indirecto: las condiciones de reabastecimiento de emergencia suelen ser menos favorables, porque el departamento de compras no está en condiciones de negociar o elegir al proveedor más interesante, ya que, sobre todo, debe obtener el mejor tiempo de entrega.

Métodos para gestionar las existencias de piezas de repuesto

Los métodos aplicados a los bienes o materias primas no se pueden transponer a las piezas de repuesto. Para racionalizar la gestión de las existencias de piezas de repuesto y, por lo tanto, limitar los costes de almacenamiento, se han desarrollado varios métodos específicos. Entre los más eficaces se encuentran el método de clasificación ABC y el método PIEU.

El método ABC

El método ABC consiste en divida las piezas de repuesto en tres grupos según su criticidad (es decir, su importancia en el mantenimiento del parque de máquinas): las piezas de clase A, B y C. Las piezas de clase A son las más importantes y, por lo tanto, requieren una supervisión especial. Por lo general, representan el 20% de las existencias, pero son esenciales para la mayor parte de la producción. Las piezas de clase B representan aproximadamente el 30% del inventario. Son menos importantes, pero aún requieren un control estricto. Por último, las piezas de la clase C representan solo el 5% de los volúmenes de ventas, pero representan el 50% de las existencias.

La ventaja de este método es definir tres categorías de acciones, cada uno de los cuales requiere una frecuencia y un nivel de inspección diferentes y adaptados.

El método PIEU

El método PIEU (Fallo, importancia del equipo, importancia del equipo, estado del equipo, uso) fue desarrollado por el ingeniero Yves Lavina para clasificar los activos según su criticidad. Como su nombre indica, los criterios utilizados son la incidencia de fallos (P), la importancia del equipo (I), el estado del equipo (E) y la tasa de uso del equipo (U).

¿Cómo reducir los costos de almacenamiento con CMMS?

La difusión de las herramientas informáticas y las nuevas tecnologías representa un nuevo avance importante en gestión del inventario de piezas de repuesto, mediante la gestión del mantenimiento asistida por ordenador. Las estadísticas oficiales de la AFIM (Asociación Francesa de Ingenieros y Gerentes de Mantenimiento) también estiman que el uso de GMAO permite reducir, a largo plazo, el valor de las existencias entre un 10 y un 20% y los costes de suministro entre un 5 y un 10%.

Reducción de los costos de almacenamiento gracias al CMMS móvil

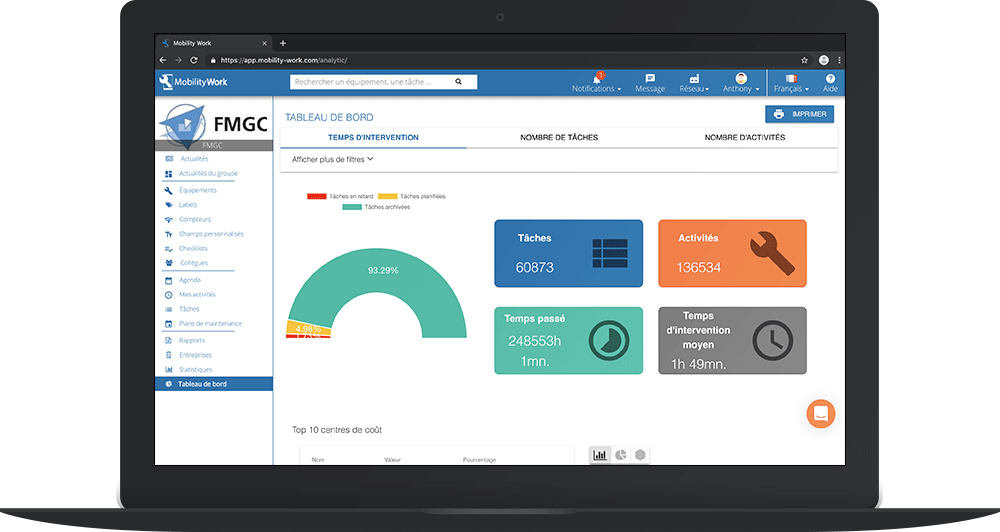

Inicialmente, la adopción de una solución de nueva generación permite mejorar la supervisión de las intervenciones de mantenimiento y del estado de las máquinas. De hecho, los equipos tienen un panel analítico que recopila todos sus datos de mantenimiento. De este modo, obtienen una retroalimentación completa sobre sus intervenciones y pueden monitorear el estado de las máquinas. Les niveles de existencias se puede gestionar en consecuencia, teniendo en cuenta las necesidades actuales y futuras, los tiempos de entrega y las condiciones de almacenamiento.

Encuentre una herramienta de análisis en Mobility Work para analizar todos sus datos de mantenimiento y adaptar su estrategia

Además, una plataforma de gestión del mantenimiento comunitario, como Mobility Work, permite a los equipos de mantenimiento: consulta el nivel de existencias en cualquier momento en un teléfono inteligente o tableta, y para introducir la descripción de sus intervenciones en tiempo real. De este modo, las existencias pueden gestionarse lo más cerca posible de la realidad en el ámbito de los agentes de mantenimiento, evitando la falta de existencias o el exceso de existencias.

El funcionamiento comunitario de la aplicación incluso permite a las distintas partes interesadas intercambiar información y datos en unos segundos. Por último, gracias a la integración del Big Data en el software Mobility Work, mantenimiento predictivo ayuda a los administradores a anticipar con precisión las necesidades de piezas de repuesto.

Sincronice el CMMS y el ERP gracias a las API

Muchas empresas utilizan un Software ERP para gestionar sus existencias, incluidas las existencias de piezas de repuesto. Estos ERP son generalmente herramientas arcaicas y densas y, por lo tanto, no son muy accesibles para los equipos de campo. Los administradores de inventario y mantenimiento suelen mostrarse reacios a implementar un software dedicado específicamente al mantenimiento, por temor a que la sincronización entre este y el ERP sea difícil o imposible.

Sin embargo, gracias a la funcionalidad de la API (interfaz de programación de aplicaciones) pública, un Software CMMS de última generación como Mobility Work pueden intercambiar datos muy fácilmente con el software ERP. De este modo, la gestión de las existencias de piezas de repuesto se coordina de forma perfecta y automática con las necesidades de los equipos de mantenimiento de las máquinas.

Por lo tanto, el uso de nuevas soluciones CMMS permite reducir significativamente los costos de almacenamiento de piezas de repuesto al simplificar su administración y sincronizarla sin esfuerzo con las necesidades de mantenimiento de las máquinas.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.