Mantenimiento predictivo: ¿cómo implementarlo?

¿Qué es el mantenimiento predictivo?

El mantenimiento predictivo, también llamado mantenimiento predictivo, es una técnica de mantenimiento industrial que consiste en utilizar diferentes herramientas y técnicas para supervisar el estado de las máquinas de una fábrica. A través de este proceso, se trata de predecir averías y problemas que pueden poner en peligro el buen funcionamiento de toda una cadena de producción yidentificar los síntomas de desgaste y otras fallas.

El objetivo declarado esevite la sustitución innecesaria de piezas de repuesto a intervalos regulares y, al final, ganar rentabilidad. De hecho, estos reemplazos conllevan gastos innecesarios de mantenimiento preventivo.

En resumen, el mantenimiento predictivo permite verificar con precisión si las máquinas o las piezas que las componen muestran signos alarmantes de desgaste o incluso de fallo.

Por qué el mantenimiento predictivo es esencial

En los últimos años, esta forma de mantenimiento industrial se ha ido afianzando en las fábricas, ya que los equipos comprendieron muy rápidamente que podían, gracias a ella, reducir las averías, evitar imprevistos y anticipar la más mínima paralización de la producción. De hecho, es imperativo entregar el resultado esperado para satisfacer la solicitud del cliente y brindarle un servicio de calidad, dentro del límite de tiempo.

Uno de los problemas recurrentes es muy a menudo laabarrotar. De hecho, si los equipos de mantenimiento industrial no son conscientes de la fiabilidad de sus máquinas, están obligados a mantener existencias muy importantes para garantizar la sobreproducción y así amortizar el más mínimo fallo. Esto tiene la consecuencia de generar una gran cantidad de malgasta Y de residuos industriales, que son un verdadero obstáculo para cualquier negocio.

Más específicamente, esta forma de mantenimiento industrial permitirá ganancia en confiabilidad Y de supervise el rendimiento de la máquina con la mayor precisión posible. Los problemas inminentes se detectan y resuelven, de modo que los equipos responsables pueden realizar reparaciones y reemplazos antes de que se produzcan fallos o provoquen problemas más graves o costosos.

PARA LEER TAMBIÉNTodo lo que necesita saber sobre la Industria 4.0

Herramientas de mantenimiento predictivo

Algunas herramientas lo ayudarán a optimizar su mantenimiento industrial: puede decidir si pedir a sus equipos internos que lo configuren o asignar a un tercero especializado. Le permitirán:garantice un control regular del estado de sus equipos, que también funcionarán a su capacidad normal, lo que significa que no interferirán con sus programas de producción.

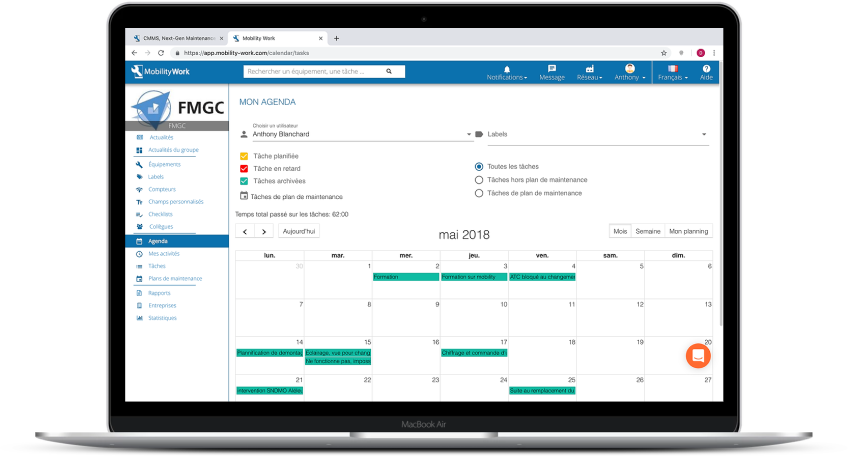

Con el software Mobility Work CMMS, los equipos de mantenimiento organizan su jornada laboral mediante el calendario.

Descubra las herramientas de mantenimiento predictivo más utilizadas a continuación.

Imágenes térmicas

Esta técnica técnica de imagen funciona de la siguiente manera: infrarrojo : le dará la oportunidad de tomar una imagen del equipo para identificar los puntos más calientes. De hecho, los componentes desgastados y los circuitos eléctricos defectuosos emitirán calor, que por lo tanto se reflejará en la pantalla. Esto le permite localizar cualquier avería antes de que se produzcan daños o averías graves.

Análisis de vibraciones

También puede utilizar un analizador de vibraciones portátil o utilizar los monitores integrados en la máquina, lo que posibilitará la monitorización de las vibraciones. A menudo ocurre que algunos elementos, como los ejes o los cojinetes, se desgastan rápidamente y fallan. A continuación, generarán patrones de vibración, en el que los especialistas pueden trabajar para identificar rápidamente las causas y prevenir las consecuencias.

Esta técnica también permite comparar las lecturas del análisis de vibraciones con los modos de fallo ya conocidos para localizar los fallos.

Detección por ultrasonido

Al igual que el análisis de vibraciones, el detección ultrasónica puntos destacados mal funcionamiento que de otro modo podrían pasar desapercibidos. Las máquinas emitirán sonidos que no son perceptibles para el oído humano y que pueden analizarse tan pronto como aparezcan, evitando así muchos problemas con el equipo.

Más concretamente, se recomienda realizar un análisis de ultrasonido de este tipo, ya que resaltará las grietas o soldaduras defectuosas antes de que provoquen averías.

Análisis de aceite

Usted sabe que es crucial para cualquier equipo de mantenimiento industrial comprobar periódicamente el estado del aceite, así como la presencia de otras partículas o líquidos. Un análisis de este tipo permite: detectar fugas de otros fluidos (como el refrigerante), incluso si siguen siendo menores. También se recomienda medir y detectar las partículas de componentes metálicos que puedan estar presentes en el aceite para identificar qué partes del equipo se están desgastando.

Ensayo de emisiones

Como parte de este enfoque, también le recomendamos que configure pruebas de emisión de gases residuales. No solo se utilizarán para garantizar el cumplimiento de las normas medioambientales y demostrar que su enfoque es respetuoso con el medio ambiente, sino que también le ayudarán a analizar la composición de estos gases, que dicen mucho sobre el estado de las máquinas y pueden ayudarle a identificar posibles problemas. En última instancia, se trata de un control adicional que hay que realizar.

Alternativas al mantenimiento predictivo

Se acepta comúnmente que el mantenimiento predictivo puede resultar muy caro. Los procedimientos de configuración que implica son bastante caros, pero estos costos se amortizan muy rápidamente con los resultados obtenidos. De hecho, podrá ahorrar significativamente, ya que podrá predecir las averías y actuar con antelación.

Sin embargo, si su empresa no tiene muchas máquinas, puede optar por rutinas de mantenimiento preventivo convencionales. Por lo tanto, tendrá que realizar operaciones de mantenimiento industrial a intervalos predefinidos, y eso puede ser suficiente para usted: entonces, sin duda, será más económico.

Sin embargo, tenga en cuenta que las rutinas predictivas le permiten ahorrar tiempo, mano de obra y dinero, entre otras cosas, e identificar problemas que de otro modo nunca habría podido resolver con simples inspecciones de rutina. ¡Así que depende de ti pensar en tus necesidades!

CMMS, garante del éxito de su estrategia de mantenimiento predictivo

El CMMS es la herramienta esencial para establecer una estrategia de mantenimiento predictivo.

Los CMMS de nueva generación están revolucionando el mantenimiento industrial

Para poder establecer rutinas de mantenimiento predictivo y, de manera más general, garantizar el mantenimiento de sus equipos, las fábricas no deben ignorar bajo ninguna circunstancia Software CMMS (gestión del mantenimiento asistida por computadora). Estas herramientas son esenciales para garantizar una comunicación fluida y fluida entre los departamentos, los equipos y los técnicos y gerentes, permiten un intercambio permanente entre los operadores y eliminan cualquier pérdida de información.

Mobility Work CMMS rompe con el software convencional, que es demasiado caro y lento de configurar, lo que penaliza a los equipos de campo más de lo que ayudan. Mobility Work es una aplicación de nueva generación, disponible en Saas, en dispositivos móviles, tabletas y PC. Es una herramienta comunitaria que funciona como una verdadera red de mantenimiento social. Con sus 10.000 usuarios, la herramienta facilita el trabajo diario de los equipos: posibilidad de comunicarse directamente con los compañeros, completar todas las operaciones de mantenimiento, consultar un calendario, asignarse tareas y mantenerse informados gracias a un sistema de notificaciones...

En resumen, los usuarios acceden a una fuente de noticias, enumeran sus equipos y comparten la información que desean con los colegas de su empresa, su grupo industrial o toda la comunidad de Mobility Work.

Mobility Work, un aliado del mantenimiento predictivo

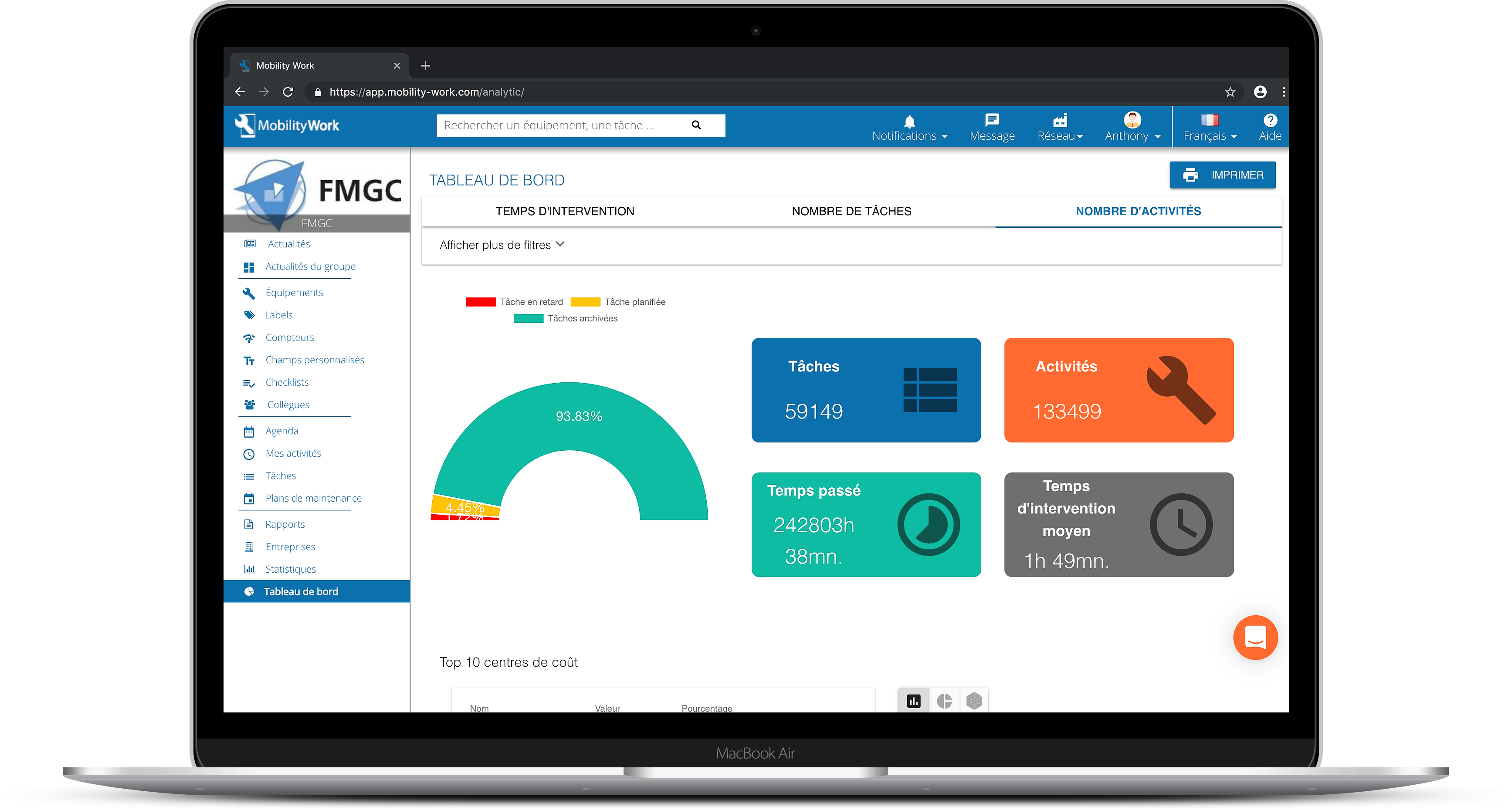

Si Mobility Work CMMS es especialmente adecuado si desea adoptar un enfoque predictivo, es gracias alherramienta analítica accesible para todos los usuarios con los que está equipado. Esta función te permite, gracias a todas las actividades y tareas realizadas y que has registrado en la plataforma, encontrar todas las datos compilados en el mismo lugar.

Encuentre una herramienta de análisis en Mobility Work CMMS para analizar todos sus datos de mantenimiento y adaptar su estrategia

Estos datos aparecen entonces en forma de gráficos Y de Mesas y permiten realizar una evaluación exhaustiva de las actividades realizadas y los problemas recurrentes, para ver qué máquinas son las que tienen problemas, cuáles requieren más horas de mantenimiento...

Esta herramienta esencial también permitirá a los gerentes y líderes de equipo presentar todos los datos importantes a sus equipos durante las reuniones matutinas, a fin de hacer un balance de las acciones pasadas. Gracias a la herramienta de análisis, las fábricas pueden toma las mejores decisiones para establecer rutinas de mantenimiento predictivo eficaces.

Mantenimiento predictivo y TPM

La adopción de métodos predictivos le ayudará por fin a optimizar todos los procesos de su empresa para aumentar los volúmenes de producción y aumentar la fiabilidad.

Gracias a estas mejoras en sus procesos de mantenimiento, podrá implementar el TPM, o mantenimiento productivo total. Este método japonés se refiere a la evolución de las técnicas de mantenimiento para aumentar la eficiencia de la máquina. Su implementación incluye la eliminación de las paradas no planificadas, la pérdida de tiempo durante la puesta en marcha y los desperdicios. El objetivo esevitar cualquier pérdida de productividad debido a un equipo defectuoso.

Para aprovechar al máximo el TPM, debe combinarse con mantenimiento autónomo, lo que permitirá a varios operadores distribuir la carga de trabajo entre sí y ganar así en autonomía. Como parte del mantenimiento autónomo, todos deben poder realizar operaciones de mantenimiento de primer nivel, lo que significa que todos los eslabones de la cadena participan en la prevención de problemas y que los operadores conocen mejor las máquinas y cómo funcionan.

Finalmente, gracias a una mejora en todos los procesos, la cadena de producción puede optimizarse por completo y se eliminará la menor cantidad de residuos. Todos los niveles de la empresa se ven afectados por estos cambios profundos., lo que, por lo tanto, será imposible sin la implementación de un CMMS de nueva generación y procesos de mantenimiento optimizados.

¡Descubra Mobility Work ahora de forma gratuita durante 7 días para agilizar sus rutinas de mantenimiento diarias!

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.