Mantenimiento industrial: mejores prácticas y procedimientos

Mantenimiento industrial: definición y consejos

El objetivo principal del mantenimiento industrial es garantizar el buen estado de todos los activos de la planta a un costo menor. Tanto la capacidad como la calidad de producción de una empresa dependen de la disponibilidad y confiabilidad de los equipos. Existe diferentes tipos de mantenimiento, que, si se tienen debidamente en cuenta, permiten establecer una estrategia de mantenimiento viable. Estos incluyen el mantenimiento de los equipos y materiales, el de los edificios (pintura, reparación), las infraestructuras, los exteriores, el mantenimiento de los suelos o incluso el mantenimiento eléctrico, que incluye la luz, el agua, la electricidad, la producción de energía o incluso la prevención de incendios.

El establecimiento previo de normas, medidas y técnicas específicas le permite controlar y controlar mejor su rutinas de mantenimiento, y garantizar la calidad de cada tarea de la forma más segura y eficiente posible.

La configuración y la implementación de dichos estándares de mantenimiento pueden parecer largas y laboriosas. Estas son algunas técnicas comprobadas que le ayudarán a empezar e integrarlas procedimientos de mantenimiento estándar.

Conociendo a tu equipo

El personal de mantenimiento suele organizarse según su especialidad: mecánicos, electricistas, etc. Sin embargo, las técnicas están evolucionando y el sector necesita profesionales con perfiles variados, como electromecánicos, especialistas en automatización, neumática, hidráulica, etc. Todos están obligados a trabajar en las mismas máquinas, de modo que perfiles generales quienes han podido adquirir conocimientos en todas estas áreas son muy apreciados.

Por lo tanto, tienen habilidades en mecánica, electricidad, hidráulica o informática. Paralelamente, encontramos especialistas que, aunque sin duda tienen los conocimientos suficientes para trabajar en todos los equipos, se centran únicamente en un área muy específica.

Estos dos tipos de profesionales pueden trabajar tanto solos como en equipos multidisciplinarios, en colaboración con fabricantes del mismo sector de producción o en una sola línea en una unidad de producción propia.

Les buscadores Y el planificadores también son esenciales: preparan el trabajo, los contratos, planifican y gestionan todas las actividades para mejorar los procesos de mantenimiento y el rendimiento de los equipos.

Por último, la administración cuenta con la asistencia de la secretaría, y la gestión operativa del grupo o filial cuenta, por su parte, con el apoyo de varios perfiles, como directores de proyectos, creadores o traductores. Todas estas funciones pueden ser desempeñadas tanto por un miembro del grupo como por un miembro de la red.

Analice los datos para identificar problemas

Para establecer las mejores prácticas posibles, el primer paso esencial es recopilar la mayor cantidad de datos posible sobre las fallas de las máquinas, el comportamiento de los activos, el historial de intervenciones y las piezas de repuesto, con el fin de realizar diagnósticos y proponer la mejor rutina de mantenimiento. Los análisis desempeñan un papel clave en la elección del equipo: el estudio de máquinas nuevas permite, por ejemplo, mejorar la gestión de los equipos más antiguos. Los datos recopilados de esta forma deben utilizarse al crear las fichas de los equipos y, a continuación, se vincularán a los documentos operativos, las herramientas, las instrucciones, los procedimientos operativos y los diagramas.

Crear un plan de mantenimiento industrial

Uno plan de mantenimiento industrial bien establecido ayuda a los gerentes a distribuir mejor las tareas entre los diferentes equipos, a planificar y controlar las paradas de las máquinas y a reunir todos los recursos necesarios, como herramientas, equipos y piezas de repuesto. El objetivo final del plan de mantenimiento es garantizar:

- que el equipo funciona correctamente (tanto en términos de rendimiento como de calidad del resultado);

- mejores condiciones de trabajo;

- que otros activos sufran el menor daño posible;

- la implementación adecuada de las rutinas de mantenimiento industrial con tareas estándar en los horarios establecidos.

Para elaborar un plan de mantenimiento, es necesario programar y organizar las intervenciones de mantenimiento curativas, correctivas, preventivas y predictivas, y tener en cuenta que es fundamental avanzar hacia las acciones preventivas.

La importancia de los procedimientos estándar de mantenimiento industrial

Garantía universal de estándares de mantenimiento industrial rutinas de mantenimiento muy productivas. Creados en la década de 1950, se basan en dos técnicas distintas: la primera es que las distintas tareas de mantenimiento pueden llevarse a cabo en diferentes nichos; la segunda estipula que dos tareas de mantenimiento muy diferentes pueden requerir que dediquemos tanto tiempo a una como a la otra.

Estos dos conceptos se centran más en estimar, medir y administrar el tiempo necesario para completar las tareas de mantenimiento, mientras que En su lugar, los procedimientos de mantenimiento industrial estándar se utilizan para optimizar tareas sencillas realizadas de forma regular o, por el contrario, tareas más complicadas tras averías críticas y no planificadas. Es esencial definir y enumerar todas estas tareas para implementar un procedimiento de mantenimiento estándar que garantice la calidad de una actividad, independientemente de quién esté a cargo.

Evalúe el mantenimiento

Se pueden usar diferentes medios y variables para medir los pasos que componen una intervención de mantenimiento, como MTTR (tiempos de reparación promedio) y MTBF (tiempos de operación promedio). También es posible estimar el coste medio de una hora de interrupción y, a continuación, medir el impacto del mantenimiento en la producción y los activos.

Confíe en un software CMMS

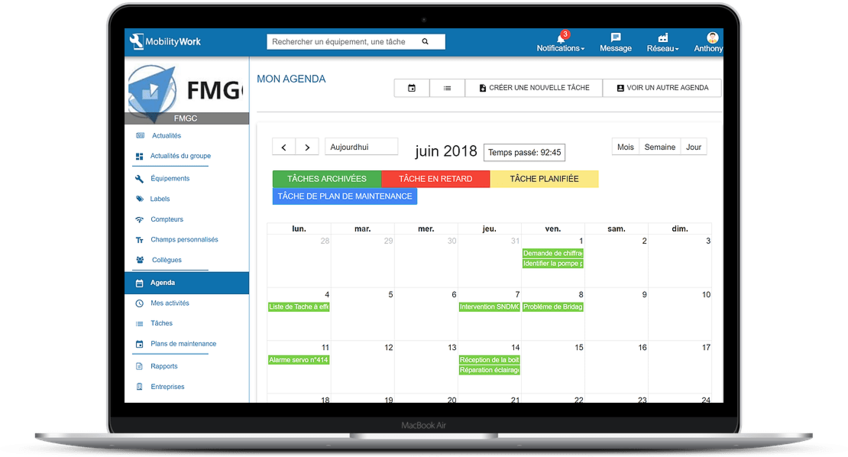

Tras definir y analizar todas las variables implicadas, surgirán nuevas oportunidades. Es en este preciso momento cuando tendrás que elegir un Software CMMS y agilizar todos los procesos de mantenimiento.

Atrévase a realizar el mantenimiento predictivo

La adopción de un CMMS es el paso esencial que todo gerente de negocios debe seguir para pasar de un mantenimiento reactivo a un mantenimiento proactivo. Cuanto más te atrevas a adoptar las herramientas tecnológicas y otras últimas tendencias en el campo, más resultados obtendrás. Para ir más allá, la idea seríaintegre sensores en sus activos más críticos y empezar a analizar los datos generados de esta manera. Este proceso abriría la puerta a nuevas oportunidades y le ayudaría a darse cuenta de que es posible anticipar las averías y de que los efectos positivos son numerosos.

Gestione las piezas de repuesto

La gestión de sus piezas de repuesto es esencial para una rutina de mantenimiento exitosa. Los factores clave a tener en cuenta incluyen los siguientes:

- Historial de consumo

- Criticidad del equipo

- Plazos de entrega de piezas de repuesto

- Coste de las piezas de repuesto

- Riesgos de obsolescencia

Acceda a toda la información sobre sus piezas de repuesto desde la hoja de equipamiento de su aplicación Mobility Work

Mézclalo todo y descubre RCM

La RCM, (del inglés Reliability Centered Maintenance, literalmente mantenimiento basado en la confiabilidad) es una estrategia eficaz que se basa en técnicas de mantenimiento industrial eficientes, que a su vez se basan en acciones preventivas y predictivas. El RCM garantiza que todos los activos de una empresa estén totalmente optimizados mediante técnicas de mantenimiento rentables, cuyo objetivo final es lograr una mejora en la productividad de la planta.

Uno estrategia exitosa de mantenimiento industrial debe basarse en normas específicas, diversas prácticas óptimas, medidas, proyectos de decisión o incluso criterios de calidad. Mobility Work es tanto un CMMS SaaS como una plataforma completa de gestión del mantenimiento que le ayuda a establecer una estrategia de mantenimiento industrial. cualitativa para lograr un rendimiento óptimo.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.