Herramientas para métodos de mantenimiento: 8 técnicas que debes conocer

La gestión de mantenimiento industrial a veces puede parecer una pregunta difícil para muchas empresas. Sin embargo, es posible dominarlo a la perfección gracias a numerosas Herramientas para métodos de mantenimiento muy fácil de entender.

La clave de su éxito reside en una buena organización, en una comunicación óptima entre los empleados y en Cómo elegir su CMMS. TPM, FMEA, Kaizen: es probable que todos estos términos signifiquen algo para ti.

¡Aceptamos el desafío de presentar ocho métodos, que han sido probados y validados por numerosos expertos, que lo ayudarán a optimizar el mantenimiento industrial de sus equipos!

Herramienta de método de mantenimiento 1: el TPM

El TPM (del inglés)» mantenimiento productivo total », o mantenimiento productivo total) es una técnica que se inventó en Japón en 1971. Consiste en una evolución de las técnicas de mantenimiento y tiene el objetivo final de aumentar la eficiencia de las máquinas de una empresa. Su objetivo es eliminar las paradas imprevistas, la pérdida de tiempo cuando un técnico pone en marcha una máquina o incluso los retoques y los residuos generados por la degradación del rendimiento de la máquina. De esta forma, se evitan las pérdidas de productividad debidas a un equipo defectuoso o a la posible falta de atención por parte de ciertos técnicos.

Para lograr este objetivo, el TPM se divide en tres herramientas distintas:

- la TRS, o tasa de rendimiento sintética, que es un indicador que mide la tasa de uso de las máquinas;

- Los 5:

- Seiri — pedido

- Seiton — ordenar

- Seiso — desempolvar

- Seiketsu — hacerlo evidente

- Shitsuke — ser rigurosos;

- Elautomantenimiento, que permite a los operadores de producción realizar tareas de mantenimiento simplificadas.

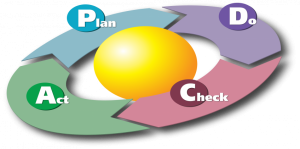

Herramienta del método de mantenimiento 2: el PDCA

El PDCA, más conocido en francés con el nombre de Deming Wheel, es una técnica que permite mejorar la previsión y la gestión de sus proyectos industriales. Esta herramienta le ayuda a poner en práctica sus ideas y a desglosar el trabajo a realizar en varios pasos para seguir un flujo fluido. La sigla PDCA corresponde a:

- P —» Planear »: planificar lo que vamos a hacer

- D —» Hacer »: hacer lo que estaba planeado

- C —» Comprobar »: comprueba que el trabajo realizado corresponde a lo planeado al principio

- UN —» ley »: reaccionar y ajustar haciendo un balance del trabajo realizado.

Diagrama de Karn G. Bulsuk (http://www.bulsuk.com)

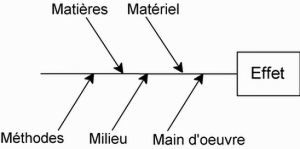

Herramienta de método de mantenimiento 3: el diagrama de Ishikawa

El Diagrama de Ishikawa, también llamado diagrama de causa y efecto, 5M (ver imagen a continuación) o incluso diagrama de espina de pescado, se utiliza en la gestión de la calidad. Ayuda a identificar las diferentes causas y efectos de un problema determinado.

Su funcionamiento es sencillo: todo lo que tiene que hacer es enumerar todas las posibles causas atribuibles al problema que está experimentando y clasificarlas según diferentes categorías. En una máquina determinada, por ejemplo, se pueden crear las categorías eléctrica, mecánica, hidráulica y de automatización, y encontrar en cada una de ellas un conjunto completo de problemas que se pueden encontrar en la máquina en cuestión.

Esta herramienta, que es bastante visual, se usa particularmente en la gestión de riesgos, específica para la gestión de proyectos, ya que permiteanticipar una amplia gama de dificultades lo que podría tener un impacto bastante desastroso en su negocio.

Herramienta de método de mantenimiento 4: el QQOQCCP

El QQOQCP es un método para cuestionar un problema específico, que tiene el mérito de ser simple y rápido de usar. El objetivo es abordar un problema industrial y responder a todas las siguientes preguntas:

- ¿Quién?

- ¿Qué?

- ¿Dónde?

- ¿Cuándo?

- ¿Cómo?

- ¿Cuántos?

- ¿Por qué?

Gracias a este método, puede recopilar todo un conjunto de información que seguramente le permitirá aislar mejor su problema. De este modo, identificará las prioridades, las clasificará según su importancia y podrá actuar rápidamente encontrando las soluciones y propuestas adecuadas.

Método de mantenimiento, herramienta 5: kaizen

El Kaizen es un método japonés que consiste en mejorar la eficiencia y la calidad de producción de una fábrica a través de pequeñas mejoras continuas. Para que este método funcione, cada empleado debe participar en este proceso de mejora continua y todos deben combinar sus esfuerzos para lograr el objetivo establecido. Para implementar este método, es necesario:

- organizar sesiones de sensibilización para alentar a los empleados a participar y a preocuparse;

- capacitar a los gerentes y técnicos en este método para que puedan medir toda su utilidad;

- estandarizar todos los procesos e implementar herramientas como el PDCA, presentado anteriormente, o incluso la gestión de la calidad, que permita a todos expresarse libremente y dar su opinión.

Herramienta de método de mantenimiento 6: análisis de Pareto o ABC

LAAnálisis de Pareto, también denominado método 20-80, permite analizar las fallas más importantes, tanto en términos de frecuencia de intervención como de tiempo empleado. Permite afirmar que el 20% (o incluso menos) de las causas son responsables del 80% de los problemas encontrados en una fábrica y, por lo tanto, analizar todos los problemas para encontrar una respuesta adecuada. Para utilizar este método y obtener una visión general de la situación, primero debe tener listos sus historiales de fallos. La nueva generación de CMMS Mobility Work le permite, gracias a su módulo de análisis, extraer automáticamente todos sus datos para explotarlos.

Las previsiones de la herramienta de análisis de aplicaciones Mobility Work se basan en datos recopilados de miles de usuarios que trabajan en el mismo equipo.

El análisis ABC, por otro lado, se basa en el mismo principio que el análisis de Pareto, ya que se deriva directamente de él. Se trata de un método de clasificación muy utilizado en el análisis bursátil.

Herramienta de método de mantenimiento 7: AMDEC

El análisis de los modos de falla, sus efectos y su criticidad (FMEA) tiene como objetivo ayudarlo a realizar un análisis exhaustivo de su intervenciones de mantenimiento y de tu Parque de máquinas. El FMEA le permite gestionar el mantenimiento industrial, ya que esta herramienta de seguridad operativa también se utiliza ampliamente en el contexto de los procedimientos de calidad.

Para sacarle el máximo partido, solo tienes que seguir estos pocos pasos:

- determinar el modo de falla y la causa;

- medir los efectos en el sistema, la función afectada y el daño inducido;

- identifique los siguientes criterios:

- N : Número de fallos

- F : Frecuencia

- G : Gravedad

- E : Obvio;

- Calcule la criticidad con la siguiente fórmula: Frecuencia * Gravedad * Obvio.

La Formulario de FMEA pueden ser múltiples (funcionales, productos, procesos, medios de producción, flujo) y cada vez tener efectos diferentes, pero que siempre permitirán obtener un documento de trabajo esencial para saber qué acciones tomar, qué intervenciones llevar a cabo, etc.

En resumen, este método permiteaumentar la producción limitando los problemas de falla, analizando los defectos de producción, buscando constantemente mejorar...

Herramienta del método de mantenimiento 8: la herramienta Méride

El método para evaluar los riesgos industriales y el mal funcionamiento de los equipos (MÉRIDE) es particularmente apreciado en el contexto del planificación de las operaciones de mantenimiento. Para aprovecharlo al máximo, debe evaluar estas fallas y, finalmente, llevar a cabo un estudio general de evaluación de riesgos.

Si adopta esta herramienta, podrá determinar el tipo de mantenimiento que desea implementar (preventivo o predictivo por ejemplo), gestionar mejor sus existencias, decidir los procedimientos a seguir, etc.

Todas las noticias relacionadas con las intervenciones actuales están disponibles en el servicio de noticias de la aplicación móvil Mobility Work, disponible en iOS y Android

Todas estas herramientas pueden facilitar enormemente su vida diaria y, junto con un CMMS de próxima generación como Mobility Work, hacen que el mantenimiento industrial de los equipos de su empresa sea fluido y fluido.

Nuestra plataforma de gestión de mantenimiento industrial, gracias a su dimensión comunitaria, sitúa el intercambio y la comunicación en el centro de su actividad, para apoyarlo en su transición al mantenimiento 4.0 con toda sencillez. Todas estas herramientas ya no tendrán secretos para ti y estarás preparado para enfrentarte a los horrores del mantenimiento industrial.

Para entender mejor nuestros Aplicación CMMS y descubre todas las funcionalidades que ofrece esta herramienta ágil, intuitiva y fácil de usar, no dudes en ver nuestros vídeos de presentación.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.