¿Cómo mejorar la gestión de las intervenciones de mantenimiento?

En el sentido más amplio del término, el mantenimiento industrial tiene como objetivo principal permitir la máxima disponibilidad de los equipos y reducir los costos y los riesgos. La gestión de las intervenciones de mantenimiento es una de las palancas disponibles para lograr estos objetivos.

Sin embargo, es importante distinguir claramente 3 tipos de objetivos:

- El aumento de los volúmenes de producción: ¿están saturadas las instalaciones y el mercado está preparado para comprar más volumen?

- La compresión de los gastos de mantenimiento: ¿el precio del coste es demasiado alto? ¿No están saturadas las instalaciones?

- El rendimiento del capital comprometido: ¿la empresa tiene problemas de flujo de caja? ¿El rendimiento del capital comprometido es demasiado bajo?

Procesos principales de gestión de intervenciones de mantenimiento

El primer proceso se refiere a la implementación de las intervenciones y es posible definir los problemas de la siguiente manera:

Controle los plazos de intervención y la capacidad de respuesta

- llevar a cabo intervenciones correctivas dentro de los plazos requeridos por la producción;

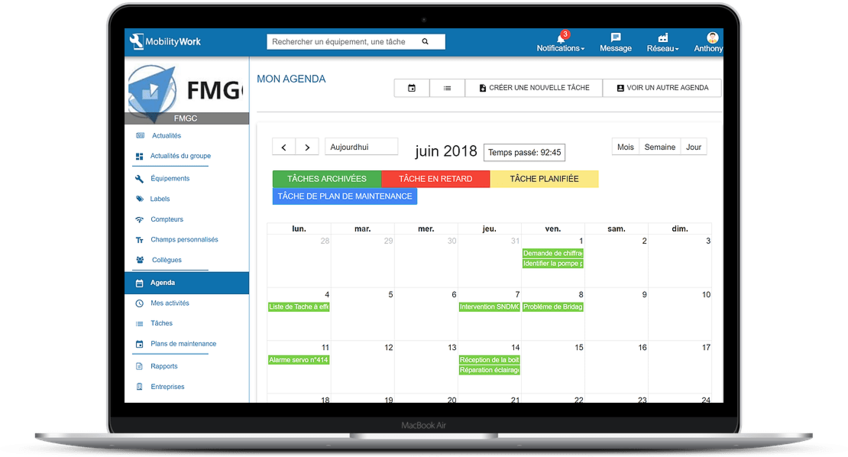

- respete los cronogramas para llevar a cabo las intervenciones preventivas a los que se puede acceder fácilmente desde la herramienta Calendario de la aplicación Mobility Work;

- intervenir correctamente la primera vez (formación técnica, calidad del diagnóstico, etc.)

Controle los costos de intervención

Los costos de intervención desempeñan un papel importante en la gestión de las intervenciones de mantenimiento. Se pueden clasificar en dos categorías:

- Costos de personal interno y externo:

- planificar las intervenciones del día/semana;

- preparar las intervenciones (procedimientos, piezas, herramientas, seguridad);

- controlar los costos y el desempeño de los subcontratistas.

- Costos de suministro industrial:

- garantizar buenas condiciones de almacenamiento;

- controlar el consumo de piezas de repuesto;

- controlar los precios unitarios para la compra de los suministros consumidos.

El segundo proceso se refiere a la confiabilidad y se puede desglosar de la siguiente manera:

Controlar la confiabilidad de las instalaciones

- identifique continuamente los equipos que son más perjudiciales para la confiabilidad mediante la herramienta de análisis Mobility Work CMMS;

- analizar los equipos dañinos y cambiar el contenido y la frecuencia de los programas de mantenimiento preventivo.

Controlar el costo de la falta de confiabilidad

- identificar continuamente los equipos más caros para el mantenimiento industrial;

- analizar equipos costosos y cambiar el contenido y la frecuencia de los programas de mantenimiento preventivo.

Controle las existencias de suministros industriales

- identifique correctamente las necesidades de almacenamiento para evitar la rotura de las piezas de repuesto y evitar el exceso de almacenamiento.

El último proceso se refiere a la gestión del ciclo de vida y se puede desglosar de la siguiente manera:

Dominar los primeros años de vida de las instalaciones

Garantice la disponibilidad de los equipos de mantenimiento:

- información técnica;

- procedimientos operativos;

- una clasificación de los equipos según su criticidad;

- programas iniciales de mantenimiento preventivo;

- una asignación inicial de existencias en línea con los riesgos.

Gestión del final de la vida útil de las instalaciones

Identifique continuamente los equipos que están llegando al final de su vida útil y supervise los costos generales de propiedad:

- pérdidas de producción;

- costos de mantenimiento;

- obsolescencia;

- amortizaciones.

Integrar la producción

La producción debe transmitir sus programas de fabricación al personal involucrado en el proceso de mantenimiento industrial:

- ¿Cuándo estarán operativas las instalaciones?

- ¿A qué hora se esperan cambios en la serie?

Por lo tanto, una buena gestión de las intervenciones de mantenimiento puede permitir planificar y preparar las intervenciones con calma. Por su parte, el mantenimiento industrial también debe comunicar a la producción:

- la frecuencia de las intervenciones preventivas;

- en qué equipo;

- Qué duración.

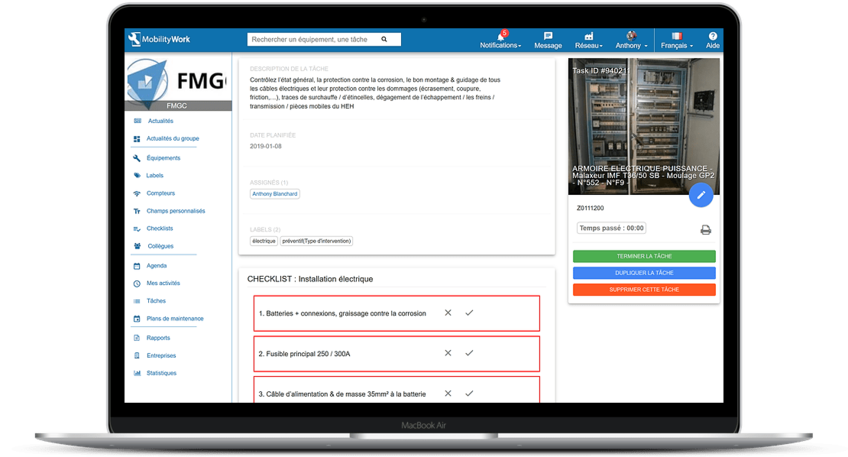

Toda esta información se puede gestionar en el CMMS de nueva generación de Mobility Work, que permite la transmisión real de información entre la producción y el mantenimiento industrial.

Gestione el cronograma de sus intervenciones de mantenimiento en un CMMS móvil

Gestión de riesgos y confiabilidad: RBM/RCM

RCM: Mantenimiento centrado en la confiabilidad

El RCM es un enfoque de mantenimiento centrado en la confiabilidad. Consiste en desarrollar, de manera lógica y estructurada, programas de mantenimiento programados para obtener niveles de confiabilidad muy altos.

Definición de equipo crítico

La mayoría de las fábricas que han adoptado el TPM clasifican sus equipos según su importancia en relación con los estándares de mantenimiento.

Por ejemplo, una clasificación ABC:

- equipos muy críticos (A);

- equipos moderadamente críticos (B);

- equipos poco críticos (C).

Distintas categorías

Estas son máquinas que pertenecen a una de estas 3 categorías:

- es probable que provoquen una fuerte caída de la producción;

- es probable que provoquen defectos importantes en la calidad del producto;

- poner en riesgo a los operadores en caso de avería;

- podría estropearse más de una vez cada tres meses.

Definición de las prestaciones esperadas de este equipo.

Debe hacerse una distinción entre el rendimiento máximo y el óptimo.

Análisis del modo de fallo (FMEA)

El FMEA (análisis de los modos de falla, sus efectos y su criticidad) se puede definir de la siguiente manera:

- definición de los posibles modos de fallo de este equipo;

- definición de los posibles efectos de estas fallas;

- definición y cuantificación de las consecuencias de estos fallos;

- probabilidad de que se produzcan estos fallos;

- definición de acciones preventivas para reducir o eliminar el riesgo identificado.

Implementación de acciones para una mejor gestión de las intervenciones de mantenimiento

La mejor acción a implementar puede ser la planificación (programación) de las intervenciones de mantenimiento industrial y el monitoreo de las operaciones.

RBM o mantenimiento basado en riesgos

El RBM consiste en reducir los gastos de mantenimiento industrial lo más cerca posible del umbral para la aparición de riesgos no deseados. La RBM presupone un dominio previo perfecto de la RCM.

Mantenimiento programado

El mantenimiento programado se refiere a las actividades de mantenimiento industrial que se llevan a cabo de acuerdo con un programa o cronograma específico.

El sistema debe responder rápidamente. Hay dos métodos que permiten la identificación temprana de las anomalías:

- mantenimiento periódico (con frecuencia regular);

- mantenimiento predictivo (basado en el análisis de las condiciones de uso).

Mantenimiento periódico

El período de mantenimiento se lleva a cabo de forma regular, de acuerdo con un cronograma predefinido, y se utiliza para llevar a cabo las siguientes actividades:

- control periódico (semanal, mensual, anual);

- la sustitución de determinadas piezas a intervalos regulares;

- revisiones periódicas;

- mediciones periódicas del nivel de precisión (estática y dinámica);

- tratamiento y sustitución del aceite.

Mantenimiento predictivo

El mantenimiento predictivo se basa en el análisis de las condiciones de uso. Este método de mantenimiento tiene varias ventajas:

- Calcule cuándo aparecerán las anomalías, sin desmontar la máquina.

- Permiten verificar la calidad de las reparaciones realizadas en las máquinas reacondicionadas.

- Ayudar a estimar los intervalos de reparación

- Reduzca los costos de mantenimiento al eliminar las revisiones periódicas

Métodos de diagnóstico

Los dos métodos de diagnóstico utilizados son:

- análisis sencillo: incluye mediciones realizadas con un detector simple de vibraciones o sobrecargas para detectar posibles anomalías;

- todos los análisis simples deben organizarse de tal manera que los operadores puedan realizarlos por sí mismos;

- El diagnóstico de precisión utiliza herramientas como instrumentos de alta sensibilidad para descubrir las fuentes de vibración y medir y analizar sus frecuencias.

Distribución entre mantenimiento preventivo y curativo

Hay 2 procedimientos principales de mantenimiento:

- mantenimiento curativo accidental;

- mantenimiento preventivo.

La mayoría de los programas de mantenimiento son una combinación de estos diferentes enfoques. La solución de problemas (o el mantenimiento accidental) tiene dos inconvenientes:

- las interrupciones de la producción pueden ser importantes;

- puede ser necesario acumular grandes reservas de seguridad.

Por otro lado, cuando es posible predecir el fracaso, podemos avanzar hacia un principio de intervención preventiva, que por lo tanto es planificable. Por supuesto, cuanto más mantenimiento preventivo se haga, menos averías habrá. Los principales factores a tener en cuenta son:

- el número de equipos y máquinas;

- la probabilidad de averías;

- el costo promedio de mantenimiento de una máquina (depende mucho de los procedimientos y la división de tareas);

- la calidad del personal;

- algunos equipos no son aptos para el mantenimiento preventivo debido a la distribución de la probabilidad de averías.

Administración de recursos

Gestión de recursos humanos

El tipo de mantenimiento industrial elegido depende del tipo de organización que se vaya a establecer:

- equipos o especialistas multidisciplinarios;

- trabajar de forma normal o en equipo;

- etc.

Gestión del tiempo

En general, la eficacia y la eficiencia provienen de la programación.

El tiempo de inactividad de una máquina que acaba de averiarse se compone de tres veces:

- el tiempo de espera del equipo de mantenimiento;

- tiempo de diagnóstico;

- tiempo de reparación.

Reducir el tiempo de interrupción para un número igual de empleados depende de la habilidad. La reducción del tiempo de diagnóstico se puede lograr mediante sistemas de apoyo al diagnóstico y mediante la acumulación de experiencia. El tiempo de espera depende del tamaño del equipo de respuesta y del número de interrupciones. Existen modelos matemáticos para determinar cuál es el equipo más óptimo. Con demasiada frecuencia, el equipo de mantenimiento está ocupado solucionando fallos ocasionales y no tiene tiempo para realizar comprobaciones periódicas y exhaustivas (revisiones), por lo que los fallos vuelven a producirse debido a la falta de medidas preventivas.

Distribución entre fabricación y mantenimiento industrial

El departamento de mantenimiento debe encargarse de:

- tareas que requieren una habilidad particular;

- una revisión general en la que el deterioro no sea visible a simple vista;

- reparaciones en máquinas que son difíciles de desmontar y volver a montar;

- tareas que requieren medidas especiales;

- tareas que presentan riesgos de seguridad importantes.

La división de distribución/mantenimiento es un tema importante.

Mantenimiento propio

Los operadores necesitan desarrollar una serie de capacidades:

- capacidad de identificar anomalías y realizar mejoras

- capacidad para comprender las funciones y los componentes de las máquinas, así como para identificar las causas de las anomalías;

- capacidad para comprender los problemas de calidad e identificar sus causas.

En caso de fallo, el agente de producción debe poder establecer un diagnóstico inicial y solucionar problemas en un número determinado de casos. Si la avería requiere la intervención del departamento de mantenimiento, es posible que el agente de producción deba ayudar al agente de mantenimiento. El operador tiene un stock de etiquetas de colores que coloca en las máquinas donde observa defectos que no puede subsanar. Estas etiquetas se eliminarán mediante mantenimiento después de la reparación.

Tres de las 5S más importantes son:

- limpieza;

- ordenar y ordenar;

- inspecciones y controles.

El operador puede realizar un número determinado de operaciones:

- niveles (aceites, etc.);

- grasas;

- limpieza de filtros;

- identificación de fugas;

- apretar las tuercas sueltas;

- cubiertas desatornilladas o mal ajustadas;

- identificación de incidentes mecánicos aparentes: grietas, desgaste, etc.;

- ajustes mecánicos;

- mediciones de tensión;

- configuración del detector o microinterruptor;

- etc.

Para obtener más información, puede leer nuestro artículo: Mantenimiento personal: 5 pasos para una implementación exitosa.

Acceda a todos los documentos (fotos, vídeos, etc.) y listas de verificación desde la hoja de equipamiento de su aplicación Mobility Work

Suministros industriales

Puede ser un elemento de gasto importante.

Subcontratación

Depende de la política elegida (capacidad, habilidades o ambas).

En conclusión, podríamos definir los factores clave de éxito en la gestión del mantenimiento industrial de la siguiente manera:

- el tamaño del equipo de mantenimiento;

- conocimientos técnicos (análisis de las causas de las averías);

- la ubicación del taller de reparación;

- programación;

- procedimientos (primer, segundo nivel, etc.);

- el uso de normas de trabajo;

- disponibilidad de piezas de repuesto;

- identificación de prioridades: equipo muy crítico (A) moderadamente crítico (B), equipo poco crítico (C);

- algunos equipos o componentes pueden duplicarse para equipos críticos (impacto financiero significativo).

¿Está interesado en gestionar las intervenciones de mantenimiento y desea obtener más información para aumentar su productividad y ahorrar dinero?

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.