Tipos de mantenimiento: 5 ejemplos que debes conocer

Tanto las empresas como las pequeñas empresas, las pymes y los grandes grupos saben hasta qué punto su productividad depende en gran medida de sus procesos de mantenimiento industrial. Cinco tipos de mantenimiento regresan más que otros: el mantenimiento correctivo, el preventivo, el condicional, el provisional y el predeterminado.

En este artículo, lo invitamos a obtener más información sobre:

- la importancia del mantenimiento industrial para cualquier negocio,

- los tipos de mantenimiento más comunes,

- las especificidades de las distintas operaciones de mantenimiento según su actividad,

- la urgencia de implementar software para CMMS de alto rendimiento para alcanzar tus objetivos

Descubre estos famosos cinco formas de mantenimiento industrial ¡y arroja luz sobre algunas posibles áreas grises!

Importancia del mantenimiento en el negocio de su empresa

Muchas industrias se están dando cuenta de hasta qué punto costos de mantenimiento representan una parte muy importante de los costos operativos. Aunque estos números obviamente varían de uno a otro, pueden representar hasta el 50% de los costos totales de producción.

Esto no tiene en cuenta el tiempo de inactividad, las paradas no planificadas, las interrupciones, gestión de inventario, herramientas, compras... Todos los imprevistos que conllevan costes adicionales difíciles de estimar para una empresa y que están estrechamente relacionados con la actividad de los equipos de mantenimiento. No hace falta decir que la rentabilidad y la productividad de una estructura dependen en parte del mantenimiento que se lleve a cabo. Por lo tanto, las fábricas deben adoptar previamente una estrategia bien pensada y elegir la mejor solución entre los distintos tipos de mantenimiento.

Si los técnicos y los gerentes de mantenimiento pueden monitorear el estado de sus máquinas y pueden proporcionarles una herramienta que les ayude a anticipar las fallas de los equipos, se vuelven más eficientes y sus intervenciones están mucho mejor pensadas y organizadas, todo ello con el fin de reducir los gastos innecesarios de toda una fábrica y mejorar la productividad y la rentabilidad.

¿Cómo puede ver más claramente entre los muchos tipos de mantenimiento?

Dependiendo de su sector de actividad, las prácticas de sus equipos y los objetivos que persiga, no optaremos por el mismo tipo de mantenimiento.

1 - Mantenimiento correctivo

La mantenimiento correctivo Forma parte de tipos de mantenimiento que se pone en marcha tan pronto como se detecta un defecto en un equipo o una línea de producción: su objetivo es volver a poner en tela de juicio la máquina en su estado operativo inicial, para que pueda volver a realizar la función esperada. El mantenimiento correctivo puede planificarse o no en función de si se ha decidido un plan de mantenimiento.

Los técnicos aplican un mantenimiento correctivo no planificado para intervenir cuando se detecta una falla y no se puede anticipar con mantenimiento preventivo. Tiene la ventaja de dar a los técnicos la oportunidad de intervenir sin demora, aunque esto queda a la discreción de los equipos: pueden optar por realizar las reparaciones tan pronto como se detecte la anomalía o se retrase.

El mantenimiento correctivo no planificado puede, por definición, volverse más caro rápidamente que si se hubiera planificado, ya que genera costos que no necesariamente podrían haberse previsto. Si bien, lamentablemente, el mantenimiento preventivo no siempre permite preverlo todo y predecirlo, sigue siendo difícil saber exactamente qué componentes fallarán. Sin embargo, ayuda a las empresas a reducir su margen de error.

2 - Mantenimiento predeterminado

La mantenimiento predeterminado (probablemente el menos conocido de todos) tipos de mantenimiento mencionado en este artículo) no depende del estado real del equipo sino de los programas proporcionados por los propios fabricantes de las máquinas. Para desarrollar estos programas, los fabricantes se basan en su conocimiento de los mecanismos de falla, así como en las estadísticas de tiempo medio hasta el fallo (MTTF) observado en el equipo y sus diversos componentes.

Partiendo de la idea de que el mantenimiento solo se lleva a cabo de acuerdo con los programas implementados por los fabricantes, los riesgos de falla son mayores o menores en los equipos o piezas, dependiendo de si son nuevos o desgastados. Los equipos de mantenimiento dependen de estos programas y pueden sorprenderse ante cualquier avería (y, por lo tanto, correr el riesgo de un tiempo de inactividad significativo, lo que repercute directamente en la productividad), así como de sustituciones de piezas completamente innecesarias (lo que genera costes adicionales que podrían haberse evitado).

Esto forma de mantenimiento, como las demás, tiene su cuota de imperfecciones. No garantiza que el equipo no vaya a fallar, ya que todos los programas se basan en estadísticas de fallos, sin tener en cuenta el estado real de la máquina. Sin embargo, cada equipo puede tener varios programas de mantenimiento, multiplicados por la cantidad de máquinas existentes.

3 - Mantenimiento condicional

La mantenimiento condicional Forma parte de los tipos de mantenimiento más difíciles de configurar entre los enumerados anteriormente. Elle Intenta predecir el fracaso y para ello se basa en la supervisión periódica del estado, la eficiencia operativa y otras indicaciones del sistema.

Les equipos de mantenimiento tienen la opción de realizar una inspección de forma continua o a intervalos regulares: toman medidas, leen los medidores, comprueban el desgaste de las piezas, realizan pruebas, miden la temperatura del motor... Todo ello para garantizar que ninguna pieza pueda provocar un fallo que pueda resultar perjudicial para toda la línea de producción.

Incluso si el mantenimiento condicional es difícil de adoptar, pero, sin embargo, es particularmente económico. Dado que los técnicos comprueban con mucha regularidad sus máquinas y piezas, solo se ocuparán de las que necesiten ser reparadas o sustituidas. De este modo, el departamento de compras de la empresa no tendrá que gestionar decenas de pedidos de piezas que se almacenarán y que no serán realmente necesarias para el correcto funcionamiento de la línea de producción.

4 - Mantenimiento preventivo

La mantenimiento preventivo Es de estos tipos de mantenimiento aplicado antes de un fallo o de cualquier otro fallo. Se lleva a cabo de forma proactiva y tiene como objetivo reducir la probabilidad de fallo o deterioro del funcionamiento de un equipo, un componente o incluso una pieza de repuesto.

Para configurarlo, los equipos se basan en el historial de la pieza en cuestión y observan los fallos y averías del pasado. Basándose en estos datos y en el estado real de un equipo, pueden identificar los intervalos de tiempo durante los cuales es más probable que el equipo se estropee o reduzca la productividad.

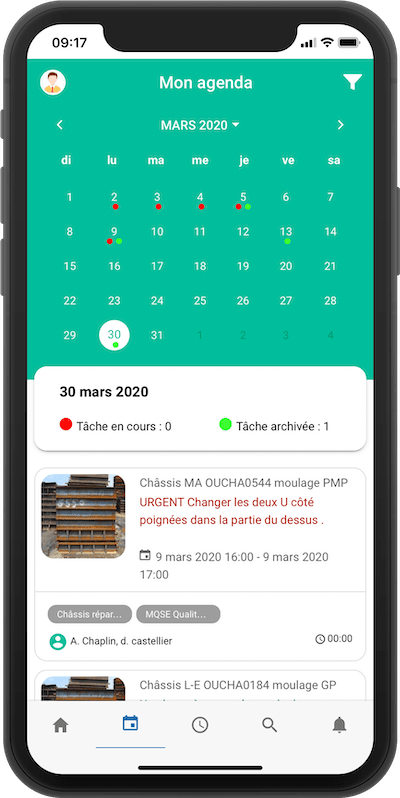

La función de calendario que ofrece Mobility Work le permite planificar todas sus intervenciones de mantenimiento preventivo y predictivo.

Ce tipo de mantenimiento se presenta como mantenimiento planificado ya que se basa en programas de mantenimiento bien establecido y, por lo tanto, basado en hechos comprobados. Es posible, e incluso recomendable, aplicar un mantenimiento preventivo gracias a un software de mantenimiento asistido por ordenador.

El software de gestión de mantenimiento es un verdadero apoyo para los equipos a cargo del mantenimiento, que completan todas sus intervenciones e intercambian información con sus colegas para mantenerse informados de las diversas operaciones, seguir los planes de mantenimiento... Por lo tanto, son los técnicos quienes introducen todos los datos y ofrecen una visión general, gracias a su trabajo, de las averías y fallos del pasado.

Lea también: Mantenimiento preventivo: 6 herramientas para una mejor gestión

Una vez analizada toda esta información gracias a la GMAO, los equipos visualizan las intervenciones y pueden observar la frecuencia con la que se ha llevado a cabo una operación de mantenimiento: anticipan los riesgos de paradas no planificadas y reaccionan en consecuencia.

5 - Hacia nuevos tipos de mantenimiento: ¿la previsión?

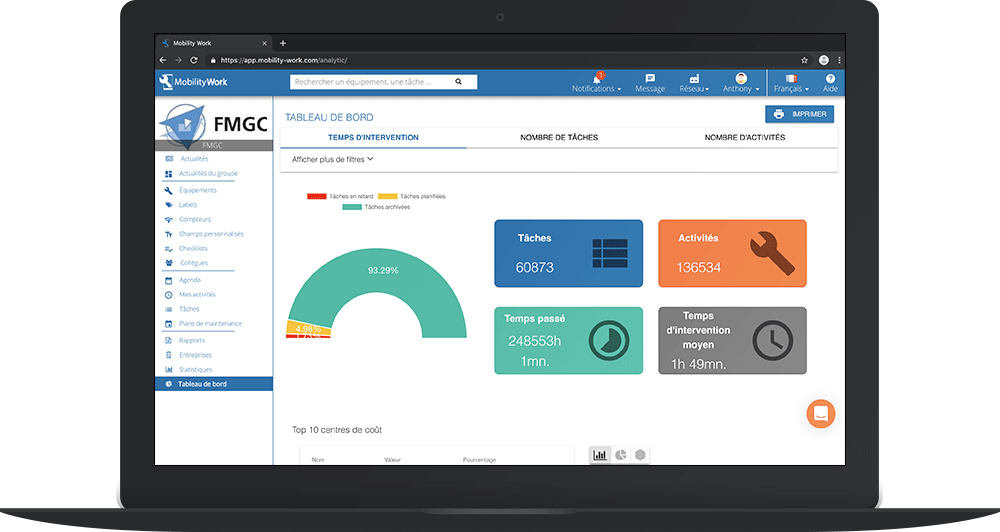

Pero lo que, sobre todo, permite un aplicación de mantenimiento de nueva generación como Mobility Work, que ofrece una potente herramienta de análisis que combina todos los datos introducidos por los propios equipos de mantenimiento, es hacer que las fábricas evolucionen gradualmente Hacia el mantenimiento predictivo.

Como su nombre indica, permite a los equipos predecir futuras averías. Los técnicos de mantenimiento generan directamente en sus GMAO informes, identifique cuándo es probable que el equipo se averíe en función de la actividad pasada y proceda con las operaciones de mantenimiento industrial en consecuencia.

La mantenimiento predictivo se puede configurar gracias a aplicación de mantenimiento intuitiva y fácil de usar lo que facilitará la vida de los técnicos de mantenimiento industrial y les permitirá ver, gracias a todos los datos introducidos por sus compañeros, gráficos y tablas que resumen toda la vida útil del equipo.

Las previsiones de la herramienta de análisis de aplicaciones Mobility Work se basan en datos recopilados de miles de usuarios que trabajan en el mismo equipo.

En conclusión, el tipos de mantenimiento industrial que se implementará en función de la estrategia deseada por la empresa. Sea cual sea su decisión, debe proporcionar a sus equipos de mantenimiento un software de gestión del mantenimiento para garantizar un seguimiento impecable de las intervenciones y la comunicación más fluida posible entre las distintas partes interesadas.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.