Un breve diccionario de mantenimiento industrial

Nuestro pequeño diccionario de mantenimiento industrial está disponible para todos aquellos, estudiantes, aprendices y profesionales, que buscan la definición precisa de un término que pertenece al léxico general del mantenimiento.

Todas las definiciones provienen del léxico publicado en el apéndice del decreto por el que se crea la especialidad «Mantenimiento de sistemas de producción conectados» del Bachillerato Profesional, publicado en el Diario Oficial de la República Francesa. Entre paréntesis se indican las normas correspondientes a cada término.

Mejora (FD X 60-100:05 2012)

Conjunto de medidas técnicas, administrativas y de gestión diseñadas para mejorar la confiabilidad operativa de un sistema sin cambiar la función requerida

FMEA

Análisis de los modos de fallo, sus efectos y su criticidad.

AMPEC

Análisis de los modos de fallo, sus efectos y su criticidad.

Análisis de fallos (NF EN 13306:01 2018)

Un examen lógico y sistemático de los modos y causas de falla del sistema antes o después de una falla para identificar las consecuencias de la falla, así como la probabilidad de que ocurra. El análisis de fallos se realiza generalmente para mejorar la seguridad operativa.

Cierre programado (FD X 60-100:05 2012)

Interrupción de la operación programada para realizar operaciones de mantenimiento o para otros fines.

Orden de trabajo (B.T) (NF EN 13460:2002)

Documento que contiene toda la información relativa a una operación de mantenimiento y referencias a otros documentos necesarios para la ejecución de los trabajos de mantenimiento.

Especificación funcional (NFX 50-150)

Documento mediante el cual el solicitante:

- Expresa su necesidad en términos de funciones y limitaciones del servicio. Para cada uno de ellos, se definen los criterios de evaluación y sus niveles, y cada uno de estos niveles está sujeto a flexibilidad.

- Define las cláusulas técnicas, las cláusulas de calidad y las cláusulas administrativas aplicables al suministro buscado. Es la base de la propuesta.

Causas de los fallos (NF EN 13306:01 2018)

Circunstancias durante la especificación, el diseño, la fabricación, el uso o el mantenimiento que causan la falla.

Cadena funcional

Conjunto de componentes que realizan una función.

Cadena funcional rota

Cadena funcional que no es capaz de realizar una función requerida.

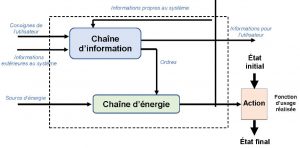

Cadena energética

La cadena energética es el conjunto de procesos que llevarán a cabo una acción. La cadena energética se puede dividir en varios bloques funcionales:

- Alimentación: convertir la energía externa en energía compatible para crear una acción;

- Distribuir: distribución de energía al actuador realizada por un distribuidor o un contactor;

- Convertir: la unidad de conversión de energía llamada actuador puede ser un conector, un motor;

- Transmisión: esta función la cumplen todos los componentes mecánicos de transmisión de movimiento y fuerza: engranajes, correas, acoplamientos, embragues, etc.

Fuente: JORF del 8 de enero de 2021

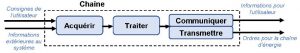

Canal de noticias

Es la parte del sistema automatizado que captura la información y la procesa. La cadena de información se puede dividir en varios bloques funcionales:

- Adquirir: función que permite recopilar información mediante sensores

- Proceso: es la parte de control compuesta por un autómata o un microcontrolador

- Comunicar: esta función proporciona la interfaz entre el usuario y/u otros sistemas

- Transmisión: esta función interactúa con el entorno de la parte de control

Fuente: JORF del 8 de enero de 2021

Componente

Unidad tecnológica mínima, que no es probable que se logre al nivel de su usuario.

Conformidad (NF EN 13306:01 2018)

Cumplimiento de un requisito.

Consumible de mantenimiento (NF X 60-012:2006 08)

Artículo de bajo costo y consumo frecuente.

Informe de fallo

Recopilación de información relacionada con la falla y destinada a guiar las investigaciones que identificarán la función y luego la cadena funcional que ha fallado.

Ciclo vital (NF EN 13306:01 2018)

Fases sucesivas por las que pasa un sistema, desde su diseño hasta su eliminación EJEMPLO Un ciclo de vida típico consiste en las siguientes fases: adquisición, operación, mantenimiento, modernización, desmantelamiento y/o eliminación.

Fallo (NF EN 13306:01 2018)

Pérdida de la capacidad de un sistema para realizar una función requerida.

Solución de problemas (NF EN 13306:01 2018)

Acción física que se realiza para permitir que un sistema dañado realice la función requerida durante un tiempo limitado hasta que se complete la reparación.

Degradación (NF EN 13306:01 2018)

Cambio adverso en la condición física, con el paso del tiempo, el uso o debido a una causa externa. La degradación puede provocar fallas. En el contexto de un sistema, la degradación también puede deberse a fallos en el sistema (consulte «estado degradado»).

Diagnóstico de averías (NF EN 13306:01 2018)

Acciones realizadas para la detección de la falla, su localización y la identificación de las causas.

Disponibilidad (NF EN 13306:01 2018)

Capacidad de un sistema para poder realizar una función cuando sea necesario en determinadas condiciones, suponiendo que estén disponibles los recursos externos necesarios.

Los recursos externos necesarios, además de la logística de mantenimiento, no afectan a la disponibilidad del sistema, aunque es posible que el sistema no esté disponible desde la perspectiva del usuario. Esta capacidad depende de la combinación de la confiabilidad y la capacidad de mantenimiento del sistema, la capacidad de soporte y las acciones de mantenimiento realizadas en el sistema..

La disponibilidad se puede cuantificar mediante medidas o indicadores apropiados y, a continuación, se denomina rendimiento de disponibilidad.

Expediente de mantenimiento (NF EN 13306:04 2001)

Parte de la documentación de mantenimiento que registra las fallas, los fallos y la información de mantenimiento del sistema. Este registro también puede incluir los costos de mantenimiento, la disponibilidad del sistema y otros datos relevantes.

Archivo técnico del sistema (en papel o digital)

Archivo que contiene:

- documentación técnica (planos, diagramas funcionales, diagramas eléctricos, hidráulicos, neumáticos, etc.);

- El archivo del fabricante Los planos de diseño;

- Planes de circulación de fluidos El archivo de manipulación;

- Métodos de operación: producción;

- Procedimientos operativos: mantenimiento;

- Las instrucciones técnicas actualizadas para los nuevos componentes;

- Instrucciones de conducción y limpieza.

Dossier (QHSE) Calidad-Salud-Seguridad-Medio ambiente (en papel o digital)

Archivo que contiene:

- Documentos relacionados con la prevención de riesgos laborales (Plan Especial de Protección de la Seguridad y la Salud (PPSP), Plan de Prevención (POP)...);

- documentos relacionados con la seguridad, la salud y el medio ambiente (fichas de productos, fichas de datos de seguridad, etc.));

- Legislación y normativa aplicables al lugar de intervención El documento único de prevención;

- Registro de seguridad;

- libro de recetas;

- Procedimientos e instrucciones de salud, seguridad y medio ambiente;

- reglamentos;

- El expediente ambiental;

- Planificar para optimizar el desempeño ambiental (recursos, agua, energía, residuos);

- La norma;

- Documentos del sistema de calidad: proceso, procedimiento, procedimiento operativo, especificaciones, registro, indicadores, ... ;

- Certificado de control y cumplimiento;

- Hoja de autoverificación, documentos de seguimiento, informe de recepción; hoja de consignación, hoja de autorización de trabajo;

- Solicitud de intervención;

- Orden de trabajo, hoja de intervención.

Archivo de herramientas, materiales y componentes (en papel o digital)

Archivo que contiene:

- Documentos del proveedor (extractos de catálogos de componentes, piezas de repuesto, consumibles, precio, formulario de pedido, calendario de entrega, ... );

- Instrucciones de uso del equipo de medición y control Instrucciones técnicas para componentes nuevos;

- Formularios de recepción y pedido (salida de la tienda);

- Documentos de gestión de inventario.

Elemento (NF X 11-500)

Parte constitutiva de un conjunto o subconjunto, independientemente de su naturaleza o dimensión.

Juntos (X 60-012:121982)

Grupo de subconjuntos que proporcionan una o más funciones técnicas que lo hacen adecuado para cumplir una función operativa.

Prueba de conformidad (NF EN 13306:01 2018)

Una prueba destinada a demostrar si una característica o propiedad de un sistema cumple o no con los requisitos especificados.

Prueba de funcionamiento (NF EN 13306:01 2018)

Acciones realizadas después de una acción de mantenimiento para verificar que el sistema puede realizar la función requerida.

Mantenimiento rutinario (mantenimiento de nivel 1) (NF EN 13306:01 2018)

Actividades de mantenimiento preventivo sencillas, regulares o repetidas. El mantenimiento rutinario puede incluir limpiar, apretar las conexiones, reemplazar los conectores, comprobar los niveles de líquido, lubricar, etc.

Subcontratación de mantenimiento (NF EN 13306:01 2018)

La contractualización de la totalidad o parte de las actividades de mantenimiento de una organización durante un período de tiempo específico.

En el caso de una subcontratación completa de todas las actividades de mantenimiento, esto se denomina «subcontratación completa del mantenimiento».

Fiabilidad (NF EN 13306:01 2018)

Capacidad de un sistema para realizar una función requerida, en determinadas condiciones, durante un intervalo de tiempo determinado. La confiabilidad de un sistema se puede calcular a partir de las fallas observadas en sí mismo y/o en un conjunto de sistemas comparables durante un intervalo de tiempo determinado..

La confiabilidad predictiva de un sistema expresa el nivel de confianza que se le otorga, estimado a partir de la confiabilidad observada de sistemas comparables y del conocimiento de su estado real.

En algunos casos, en lugar de depender de un intervalo de tiempo determinado, es posible considerar un número determinado de unidades de uso para cuantificar su fiabilidad (número de solicitudes, número de horas de funcionamiento, número de kilómetros, etc.).

Las condiciones dadas pueden incluir acciones de mantenimiento preventivo y modos y condiciones de operación.

Función operativa

Una función que actúa directamente sobre el material de trabajo transformado por el sistema automatizado. Una función operativa puede estar compuesta por una o más funciones operativas elementales.

Función requerida (NF EN 13306:01 2018)

Una función, un conjunto de funciones o todas las funciones de un sistema que se consideran necesarias para cumplir un requisito determinado.

Historia de un sistema

Todos los eventos, ya sean de mantenimiento preventivo o correctivo, operación, cumplimiento, modificación, relacionados con la puesta en servicio, la parada, el trabajo, etc., se registran para constituir el historial del sistema y permitir su trazabilidad.

LAhistorial de mantenimiento es un subconjunto del historial de un sistema.

La designación y codificación del sistema permitirá entonces un análisis jerárquico del sistema, por sistema, función, sistema o incluso por elemento cuando sea necesario, a fin de ajustar constantemente la estrategia de mantenimiento.

El uso de una herramienta informática adaptada como la Software de gestión de mantenimiento asistido por ordenador (CMMS) facilitará este análisis (FD X 60-000:05 2012).

Historial de mantenimiento (NF EN 13306:01 2018) - Historial del sistema

Parte de la documentación de mantenimiento que registra el historial de todos los datos de mantenimiento de un sistema.

El historial puede contener registros, errores, errores, costos, disponibilidad del sistema, tiempo de actividad y otros datos relevantes.. El historial de mantenimiento es un subconjunto del historial del sistema.

La designación y codificación del sistema permitirá entonces un análisis jerárquico del sistema, por sistema, función, sistema o incluso por elemento cuando sea necesario, a fin de ajustar constantemente la estrategia de mantenimiento. El uso de una herramienta informática adecuada, como la herramienta de software de gestión del mantenimiento, facilitará este análisis..

El historial del sistema es una carpeta que contiene:

- El calendario de intervenciones

- El informe y el informe de las intervenciones

- Acceso a CMMS

- Informes de grupos focales

- El libro de instrucciones

Indicador

Información seleccionada, asociada a un fenómeno, destinada a observar periódicamente su evolución con respecto a los objetivos previamente definidos. El análisis de estos indicadores debería permitir definir las acciones a tomar (XP X 60-021 _- 08 1995).

Inspección (NF EN 13306:01 2018)

La revisión del cumplimiento se lleva a cabo midiendo, observando o probando las características significativas de un sistema.

Integre nuevos sistemas

Actividad dirigida a integrar nuevos sistemas (máquinas nuevas) en la empresa. La integración de nuevos componentes está excluida de esta actividad.

ISO 14000

Conjunto de normas relativas a la gestión ambiental.

ISO 50001

Conjunto de normas relativas a la gestión de la energía mediante una gestión energética continua y eficiente.

Ubicación del fallo (NF EN 13306:01 2018)

Acciones tomadas para identificar en qué nivel de la estructura de árbol del sistema dañado se encuentra el evento que provocó la falla. Estas acciones pueden incluir pruebas funcionales (método de prueba que permite elegir entre las pruebas típicas que utilizan únicamente las especificaciones funcionales del sistema).

Gestión del mantenimiento (NF EN 13306:01 2018)

Todas las actividades de los órganos de administración que determinan los requisitos, objetivos, estrategias y responsabilidades de mantenimiento y que los implementan mediante la planificación, el control y el control del mantenimiento, la mejora de las actividades de mantenimiento y la mejora de los aspectos económicos.

Mantenibilidad (NF EN 13306:01 2018)

En determinadas condiciones de uso, la capacidad de un sistema para mantenerse o restaurarse a un estado en el que pueda desempeñar una función requerida, cuando el mantenimiento se realiza en determinadas condiciones, utilizando las instrucciones y los medios prescritos.

La capacidad de mantenimiento se puede cuantificar utilizando medidas o indicadores apropiados y, a continuación, se denomina rendimiento de mantenimiento.

Indicadores clave de rendimiento en mantenimiento

MOTBF: tiempo medio de funcionamiento entre fallos (NF EN 13306:01 2018)

Tiempos medios de funcionamiento entre fallos.

En el campo de la confiabilidad, el tiempo promedio de operación entre fallas se define como la expectativa matemática del tiempo de operación entre fallas. Este término se aplica a los sistemas reparables.

MTBF: tiempo medio entre fallos (NF EN 13306:01 2018)

El MTBF es el tiempo promedio entre fallos.

En el campo de la confiabilidad, el tiempo medio entre fallas se define como la expectativa matemática del tiempo entre fallas.

MRT: tiempo medio de reparación (NF EN 13306:01 2018)

Tiempos medios de reparación.

En el campo de la fiabilidad, el tiempo medio de reparación se define como la expectativa matemática del tiempo de reparación.

MTTR: tiempo medio antes de la entrega (NF EN 13306:01 2018)

Plazos medios de entrega. En el campo de la confiabilidad, el tiempo promedio antes de la provisión se define como la expectativa matemática del tiempo anterior a la provisión.

Tipos de mantenimiento (FD X 60-000:05 2002)

La tipología de las acciones de mantenimiento se puede llevar a cabo mediante niveles de mantenimiento (los niveles de mantenimiento se caracterizan por la complejidad de las tareas de mantenimiento) y el niveles de mantenimiento (el nivel de mantenimiento se caracteriza por la competencia del personal, los recursos disponibles, la ubicación: mantenimiento in situ, mantenimiento en el taller, mantenimiento en el fabricante o en una empresa especializada).

Mantenimiento (NF EN 13306:01 2018)

Conjunto de todas las acciones técnicas, administrativas y de gestión durante el ciclo de vida de un sistema, destinadas a mantenerlo o restaurarlo a un estado en el que pueda realizar la función requerida.

Las acciones de mantenimiento técnico incluyen la observación y el análisis del estado del sistema (por ejemplo, inspección, supervisión, pruebas, diagnóstico, pronóstico, etc.) y las tareas de mantenimiento activo (por ejemplo, reparación, reacondicionamiento).

Mantenimiento activo (NF EN 13306:01 2018)

Parte del mantenimiento durante el cual se realizan acciones directamente en un sistema para mantenerlo o restaurarlo a un estado en el que pueda realizar la función requerida.

El mantenimiento preventivo activo es la parte del mantenimiento preventivo durante la cual se toman medidas para restaurar directamente un sistema después de las degradaciones observadas por la supervisión, la inspección o las pruebas operativas.

El mantenimiento correctivo activo es la parte del mantenimiento correctivo durante la cual se toman medidas para que un sistema vuelva a estar disponible.

Mantenimiento condicional (NF EN 13306:01 2018)

La mantenimiento condicional es un mantenimiento preventivo que incluye la evaluación de las condiciones físicas, el análisis y las posibles acciones de mantenimiento que se deriven de ellas.

La evaluación de las condiciones puede llevarse a cabo mediante la observación realizada por el operador y/o la inspección y/o las pruebas y/o el monitoreo del estado de los parámetros del sistema, etc., y llevarse a cabo de acuerdo con un programa, a pedido o de forma continua.

Mantenimiento correctivo (NF EN 13306:01 2018)

Mantenimiento realizado después de que se haya detectado una falla y destinado a restaurar un sistema a un estado en el que pueda realizar una función requerida.

Mantenimiento correctivo diferido (NF EN 13306:01 2018)

Mantenimiento correctivo que no se realiza inmediatamente después de la detección de una falla, sino que se retrasa de acuerdo con las reglas de mantenimiento determinadas.

Mantenimiento correctivo de emergencia (NF EN 13306:01 2018)

Mantenimiento correctivo que se lleva a cabo sin demora después de la detección de una falla para evitar consecuencias inaceptables.

Mantenimiento preventivo (NF EN 13306:01 2018)

La mantenimiento preventivo es un mantenimiento destinado a evaluar o mitigar la degradación y reducir la probabilidad de que el sistema falle.

Mantenimiento predictivo (NF EN 13306:01 2018)

El mantenimiento condicional se realiza siguiendo un pronóstico obtenido mediante análisis repetidos de características conocidas y una evaluación de los parámetros significativos de la degradación del sistema.

Mantenimiento programado (NF EN 13306:01 2018)

El mantenimiento se lleva a cabo según un cronograma preestablecido o según un número definido de unidades de uso. El mantenimiento correctivo diferido también se puede programar.

Mantenimiento sistemático (NF EN 13306:01 2018)

El mantenimiento preventivo se realiza a intervalos de tiempo preestablecidos o de acuerdo con un número definido de unidades de uso, pero sin un control previo del estado del sistema. Los intervalos de tiempo o la cantidad de unidades de uso pueden establecerse en función del conocimiento de los mecanismos de falla del sistema.

Mejora: mejora del mantenimiento (NF EN 13306:01 2018)

Conjunto de todas las acciones técnicas, administrativas y de gestión, destinadas a mejorar la fiabilidad y/o la capacidad de mantenimiento y/o la seguridad intrínseca de un sistema, sin cambiar la función original. También se puede introducir una mejora para evitar el uso indebido durante el funcionamiento y para evitar fallos.

Mantenimiento oportunista (NF EN 13306:01 2018)

Mantenimiento preventivo o mantenimiento correctivo diferido realizado sin programación al mismo tiempo que otras acciones de mantenimiento o eventos particulares para reducir los costos, la falta de disponibilidad, etc.

Mantenimiento remoto (NF EN 13306:01 2018)

Mantenimiento de un sistema realizado sin contacto físico directo entre el personal y el sistema.

Mantenimiento en línea (NF EN 13306:01 2018)

El mantenimiento se realiza mientras el sistema está en funcionamiento y no afecta a su rendimiento. Para este tipo de mantenimiento, es importante seguir todas las instrucciones relacionadas con la seguridad.

Mantenimiento in situ (NF EN 13306:01 2018)

El mantenimiento se realiza donde el sistema se usa o almacena normalmente.

Mantenimiento automático - Mantenimiento autónomo (NF EN 13306:01 2018)

Mantenimiento realizado por el personal operativo. Estas acciones de mantenimiento incluyen la recopilación de datos.

Mantenimiento excepcional (NF EN 13306:01 2018)

Mantenimiento preventivo que es poco frecuente y que tiene un impacto significativo en términos de los costos totales del ciclo de vida.

El mantenimiento excepcional incluye acciones de mantenimiento importantes que pueden ser:

- inevitable y programada, lo que lleva al desarrollo de estrategias alternativas (por ejemplo, extender la esperanza de vida);

- inesperados, como resultado de errores de diseño, fabricación, sistema, operación o mantenimiento o situaciones accidentales (incendio, inundación, etc.).

Los costos de mantenimiento excepcionales generalmente se registran como gastos de capital. El mantenimiento excepcional a veces se denomina «inversiones de renovación».

Enmienda (NF EN 13306:01 2018)

Conjunto de medidas técnicas, administrativas y de gestión, destinadas a cambiar una o más funciones de un sistema. Una modificación no es una acción de mantenimiento, sino que se refiere a cambiar la función requerida de un sistema para darle a ese sistema una nueva función requerida. Los cambios pueden influir en las características de confiabilidad.

Un cambio puede implicar la participación del personal de mantenimiento. Cambiar un sistema cuando una versión diferente reemplaza al sistema original sin cambiar su función o mejorar la confiabilidad se denomina «reemplazo» y no «modificación».

Modernización (NF EN 13306:01 2018)

Modificación o mejora realizada en el sistema teniendo en cuenta los avances tecnológicos, para cumplir con nuevos requisitos o cambios en los requisitos.

Nivel (s) de mantenimiento (NF EN 13306:01 2018)

Clasificación de las tareas de mantenimiento en categorías según su complejidad. El nivel de mantenimiento se puede asociar al nivel del árbol.

Nomenclatura del sistema (NF EN 13306:01 2018)

Registro de sistemas identificados individualmente. También se puede mantener información adicional, como la ubicación, en la nomenclatura del sistema.

Objetivos de mantenimiento (NF EN 13306:01 2018)

Objetivos establecidos y aceptados para las actividades de mantenimiento. Estos objetivos pueden incluir, por ejemplo, la disponibilidad, la reducción de costos, la calidad del producto, la protección del medio ambiente, la seguridad, la vida útil y la preservación del valor de los activos fijos.

Programación (FDX 60-100:05 2002)

La programación permite comparar las necesidades y los recursos teniendo en cuenta las limitaciones, diseñar un programa de trabajo y comprometer los recursos necesarios en el momento adecuado.

Fallo (NF EN 13306:01 2018)

Estado de un sistema que no puede realizar una función requerida, excluyendo la incapacidad debida al mantenimiento preventivo u otras acciones programadas o a la falta de recursos externos.

Una falla suele ser el resultado de una falla pero, en determinadas circunstancias, como la especificación, el diseño, la construcción o el mantenimiento, puede tratarse de una falla preexistente.

Parte (X 60-012:121982)

Elemento o subconjunto del sistema en cuestión que no se desmonta ni se divide durante una operación de mantenimiento. Esta posibilidad depende del nivel de mantenimiento considerado, de ahí la aceptación muy generalizada de este término en su uso actual.

Plan de mantenimiento (NF EN 13306:01 2018)

Uno plan de mantenimiento es un conjunto estructurado y documentado de tareas que incluye las actividades, las instrucciones, los recursos y el tiempo necesarios para realizar el mantenimiento.

Plan de mantenimiento preventivo (FD X 60-000:05 2002)

Conjunto estructurado de tareas que incluye las actividades, los procedimientos, los recursos y el tiempo necesarios para realizar el mantenimiento preventivo. El propósito de desarrollar el plan de mantenimiento preventivo es definir:

- En qué sistema realizar el mantenimiento;

- Cuáles son las intervenciones que se planificarán;

- Cuándo y cómo deben llevarse a cabo.

Programa de mantenimiento (NF EN 13306:01 2018)

Un plan desarrollado con antelación que notifica cuándo se debe realizar una tarea de mantenimiento específica.

Política de mantenimiento (FD X 60-000:05 2002)

La política de mantenimiento consiste en establecer las directrices (método, programa, presupuesto, etc.) en el marco de las metas y objetivos establecidos por la dirección de la empresa.

Preparación de las tareas de mantenimiento (NF EN 13306:01 2018)

Suministro de toda la información necesaria e identificación de los recursos necesarios para permitir la tareas de mantenimiento.

La preparación puede incluir la definición de cómo realizar el trabajo, una referencia a las instrucciones y/o la documentación aplicable, los permisos requeridos, las piezas de repuesto, las habilidades, las herramientas, etc.

Reparación (NF EN 13306:01 2018)

Acción física que se lleva a cabo para restablecer la función requerida de un sistema dañado. La reparación también puede incluir la localización de la avería y la comprobación de la operación. La corrección de fallas tiene el mismo significado que la reparación.

Revisión (NF EN 13306:01 2018)

Un conjunto completo de acciones de mantenimiento preventivo que se llevan a cabo para mantener el nivel requerido de rendimiento del sistema. Se puede realizar una revisión a intervalos de tiempo prescritos o después de un número específico de operaciones. Puede requerir el desmantelamiento total o parcial del sistema.

Subconjunto (FD X 60-012:121982)

Grupo de elementos asociados en la operación que forman parte de la composición de un conjunto.

Subsistema (FD X 60-012:12 1982)

Asociación de componentes destinados a cumplir una o más funciones operativas dentro de un sistema.

Subcontratista (XP ENV 13269:08 2001)

Organización designada por una de las partes responsables ante el proveedor de servicios de mantenimiento, responsable de llevar a cabo las obras o los servicios necesarios para ejecutar el contrato principal.

Subcontratación

Operación mediante la cual un empresario confía, por parte de un subcontratista y bajo su responsabilidad, a otra persona denominada subcontratista la totalidad o parte de la ejecución de un contrato de trabajo celebrado con el propietario del proyecto.

Seguridad operacional (NF EN 13306:01 2018)

Capacidad para funcionar cuando sea necesario. La confiabilidad incluye la disponibilidad, la seguridad, la sostenibilidad y los factores que influyen en ellas (la confiabilidad, la capacidad de mantenimiento, el rendimiento de la logística de mantenimiento, las condiciones de uso y la influencia del personal operativo).

La confiabilidad se usa como un término colectivo para las características de calidad de un sistema que están vinculadas al tiempo.

Supervisión operativa (NF EN 13306:01 2018)

Actividad, que se lleva a cabo de forma manual o automática, destinada a medir las características y los parámetros del estado físico real de un sistema a intervalos predeterminados.

La supervisión operativa difiere de la inspección en que se utiliza para evaluar cómo cambian los parámetros del sistema con el tiempo. Puede ser continuo durante un período de tiempo o puede llevarse a cabo después de un número determinado de operaciones. La supervisión operativa se lleva a cabo generalmente en un sistema en condiciones de funcionamiento.

Estrategia de mantenimiento (NF EN 13306:01 2018)

Método de gestión utilizado para alcanzar los objetivos de mantenimiento establecidos. La estrategia de mantenimiento implica la implementación de un plan de mantenimiento con objetivos cuantificados y medibles.

Es responsabilidad de cada organización de mantenimiento definir su estrategia de mantenimiento de acuerdo con los siguientes objetivos principales:

- Garantizar la disponibilidad del sistema para la función requerida, al costo óptimo;

- Tenga en cuenta la seguridad, las personas, el medio ambiente y todos los demás requisitos obligatorios del sistema;

- Considerar el impacto en el medio ambiente;

- Mejorar la sostenibilidad del sistema y/o la calidad del producto o servicio prestado, teniendo en cuenta los costos.

Las elecciones se deben tomar con el fin de:

- Desarrollar, adaptar o implementar métodos de mantenimiento;

- Desarrollar y optimizar las instrucciones de mantenimiento;

- Organice los equipos de mantenimiento;

- externalizar y/o externalizar parcial o totalmente las tareas de mantenimiento;

- Defina, gestione y optimice los stocks de repuestos y consumibles, documentación, herramientas,...

- Decida sobre la modernización o mejora de los sistemas basándose en el estudio de su impacto económico (tiempo de amortización).

Sistema

Asociación de subsistemas que constituyen un todo orgánico complejo destinado a cumplir una función general (regulación, seguridad, transporte) (NF E 90-001)

O

Un conjunto coherente de disposiciones coordinadas (económicas, administrativas y técnicas) destinadas a lograr un objetivo definido.

Estos dos últimos términos generalmente se complementan con la naturaleza de las funciones en cuestión. Por ejemplo, el sistema de navegación aérea y el subsistema de transmisión de datos (X60-012 .· 12 1982).

Sistema (NF EN 13306:01 2018)

Elemento, componente, mecanismo, subsistema, subsistema, unidad funcional o sistema que se puede describir y considerar de forma individual.

Un número determinado de sistemas, por ejemplo un conjunto de sistemas o una muestra, puede considerarse en sí mismo un sistema. Un sistema puede estar formado por hardware, software o ambos. El software se compone de programas, instrucciones, reglas, documentación y datos de un sistema de procesamiento de información.

Sistema reparable (NF EN 13306:01 2018)

Un sistema que, después de un fallo y en determinadas condiciones, puede restaurarse a un estado en el que pueda realizar una función requerida. Las condiciones dadas pueden ser económicas, ecológicas, técnicas y/o de otro tipo.

Sistema consumible (NF EN 13306:01 2018)

Un sistema o material que se puede consumir, reemplazar con regularidad y que, por lo general, no es específico del sistema. En comparación con el sistema en sí, los sistemas consumibles generalmente tienen un costo relativamente bajo.

Sistema automatizado

Un sistema automatizado se compone de varios componentes que realizan un conjunto de tareas programadas sin necesidad de intervención humana.

Estructura de un sistema automatizado

Fuente: JORF del 8 de enero de 2021

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.