Estrategia de mantenimiento: ¿correctiva o preventiva?

La elección de la estrategia de mantenimiento es crucial para cualquier empresa industrial. Debe adaptarse a sus necesidades y a sus capacidades humanas y financieras, al tiempo que le permite ser lo más competitiva posible. Entre estrategia de mantenimiento correctivo y preventivo, los pros y los contras han evolucionado a medida que avanza la tecnología. ¿Qué es lo más efectivo en la actualidad?

Mantenimiento correctivo

El mantenimiento correctivo consiste en intervenir en una máquina tras una avería para repararla y restablecer su funcionamiento normal.

¿Mantenimiento correctivo o mantenimiento curativo?

En el mundo francófono, existen ciertas sutilezas en relación con el concepto de mantenimiento correctivo. Por lo tanto, el concepto de mantenimiento correctivo curativo, que es una subdivisión del mantenimiento correctivo, a menudo se abrevia como «mantenimiento curativo». Por otro lado, entre los autores de lengua inglesa, esta distinción es desconocida, y el término «mantenimiento curativo» es sinónimo de «mantenimiento correctivo» y se opone a mantenimiento preventivo.

Las sutilezas del mantenimiento correctivo

Además, esta categoría de mantenimiento se puede refinar aún más. De este modo, podemos distinguir el mantenimiento paliativo, que tiene como objetivo solucionar o reparar temporalmente una falla, el mantenimiento correctivo curativo, que tiene como objetivo reparar permanentemente las fuentes de averías.

También podemos diferenciar entre el mantenimiento correctivo inmediato, que se produce lo más rápido posible después de una falla, y el mantenimiento correctivo diferido, que pospone la reparación si no es urgente o si ya se ha programado para una fecha posterior.

¿Cuál es la estrategia de mantenimiento más fácil de adoptar?

El mantenimiento correctivo ha sido durante mucho tiempo la principal estrategia de mantenimiento utilizada para mantener la maquinaria industrial. Incluso hoy en día, a muchos gerentes de pymes o gerentes de mantenimiento les parece que son los más fáciles de configurar.

Durante mucho tiempo, esta característica de simplicidad fue real. Dadas las escasas soluciones técnicas o informáticas para plantearse otro tipo de mantenimiento, la simple intervención en las máquinas en caso de avería o mal funcionamiento era, por supuesto, el método más fácil de utilizar.

¿Cuándo apareció el primero? Software CMMS (gestión del mantenimiento asistida por ordenador), se han empezado a aplicar estrategias de mantenimiento preventivo. Sin embargo, el alto costo, la complejidad y la complejidad de este software representaban desventajas tales que el mantenimiento correctivo seguía siendo, para muchas fábricas, el método más adecuado a sus capacidades y necesidades.

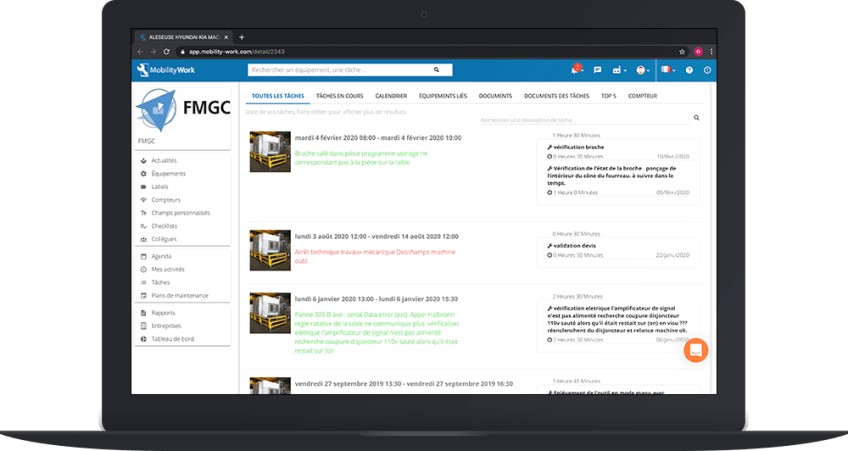

Introduzca todas las actividades de mantenimiento en el CMMS para mantener un historial de todas las intervenciones realizadas por los equipos

Un método limitado

Hoy en día, esta observación ya no es válida. De hecho, la aparición de nuevas soluciones CMMS basadas en los considerables avances tecnológicos de las últimas décadas ha cambiado la situación, al facilitar mucho el acceso al mantenimiento preventivo.

Por lo tanto, el mantenimiento correctivo ha perdido la mayor parte de su ventaja comparativa. De hecho, aparte de su relativa facilidad de uso, esta estrategia de mantenimiento tiene numerosos defectos. Por un lado, plantea un problema a la hora de adquirir nuevos equipos. Los incidentes son, por lo general, frecuentes. en este caso, y no se movilizan recursos materiales o humanos antes de que se produzca una falla. Por otro lado, la vida útil de las máquinas no está optimizada interviniendo solo en caso de fallo, lo que significa intervenciones y sustituciones de piezas más frecuentes.

Además, en las fábricas que aplican un estrategia de mantenimiento correctivo, las averías son generalmente mayores, lo que significa mayores costos de reparación. Por último, este método de mantenimiento requiere tener un mayor stock de piezas de repuesto para poder hacer frente a todas las posibles averías, lo que a su vez se traduce en costes adicionales.

Para reducir estas fuentes de gastos, cada vez más empresas optan por recurrir al mantenimiento preventivo, que tiene muchas ventajas y ahora es fácil de adoptar.

Adopción de una estrategia de mantenimiento preventivo gracias al CMMS

El mantenimiento preventivo es utilizado por un número creciente de empresas industriales para mejorar el rendimiento de sus equipos y, por lo tanto, reducir los costos de mantenimiento. Para ello, confían en las herramientas de CMMS de próxima generación.

¿Qué es el mantenimiento preventivo?

LAAFNOR define el mantenimiento preventivo de la siguiente manera: «Mantenimiento realizado a intervalos predeterminados o de acuerdo con criterios prescritos, y destinado a reducir la probabilidad de fallo o deterioro del funcionamiento de un activo o el deterioro de un servicio prestado».

Uno estrategia de mantenimiento preventivo adopta un enfoque proactivo y tiene en cuenta varios criterios para anticipar el mal funcionamiento del equipo:

- reglamentos relativos a las máquinas, para cumplir con las normas vigentes (por ejemplo, en la industria farmacéutica o en la aeronáutica);

- comentarios de los usuarios e informes sobre el funcionamiento del equipo;

- las recomendaciones de los fabricantes, en particular para poder hacer cumplir la garantía o el aseguramiento de la calidad en caso de fallo.

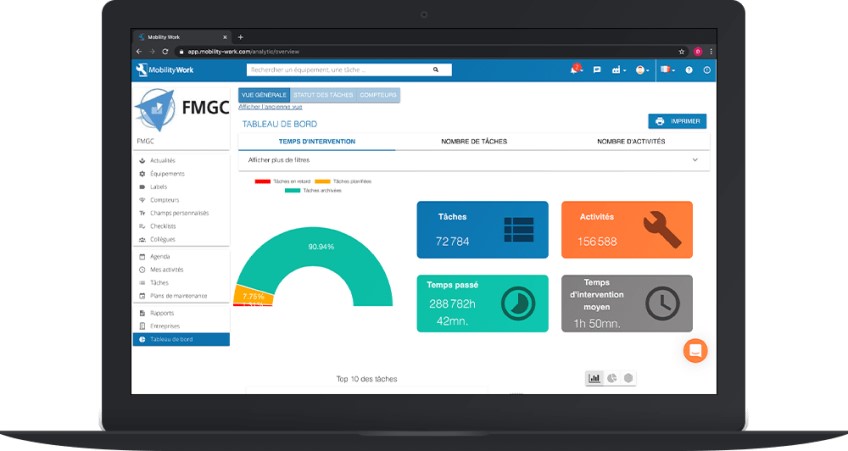

Encuentre una herramienta de análisis en Mobility Work CMMS para analizar todos sus datos de mantenimiento y adaptar su estrategia

Mantenimiento preventivo sistemático o condicional

Esta estrategia se puede dividir en dos áreas principales. La mantenimiento preventivo sistemático se establece de acuerdo con un cronograma o periodicidad de uso. Ley mantenimiento preventivo condicional se basa en el estado del equipo, es decir, en su estado real, gracias a un monitoreo continuo o a intervalos regulares, y a una conexión directa con él. Por lo tanto, la degradación de una máquina se mide mediante sensores, un sistema de autodiagnóstico o la medición del desgaste de las piezas. Es particularmente eficiente y rentable.

Los beneficios de una estrategia de mantenimiento preventivo

Las principales ventajas directas de una estrategia de mantenimiento preventivo, especialmente en comparación con el mantenimiento correctivo, son:

- La reducción de frecuencia de averías ;

- La reducción de períodos de inactividad de la máquina ,

- Un mejor seguridad ;

- uno vida útil de los equipos aumentado;

- una mejora en la productividad.

Hacia el mantenimiento predictivo gracias al CMMS 4.0

Además de estos considerables beneficios directos, la adopción de un estrategia de mantenimiento preventivo con un CMMS de última generación permite avanzar gradualmente hacia mantenimiento predictivo (a veces llamado «predictivo» en inglés), que ahora es el método más eficaz.

Si bien esto puede ser similar al mantenimiento preventivo condicional, la norma NF EN 13 306 X 60-319 lo define de la siguiente manera: «El mantenimiento predictivo se lleva a cabo de acuerdo con las previsiones extrapoladas del análisis y la evaluación de parámetros significativos del deterioro de la propiedad, en particular gracias a los sensores instalados en las máquinas y conectados (IoT), Internet de las cosas, Internet de las cosas)».

Por lo tanto, esta estrategia de mantenimiento solo es posible equipándose con un CMMS de última generación compatible con IoT, como Mobility Work, por ejemplo. Gracias a los sensores instalados en todas las máquinas, al sistema de conexión directa a ellas mediante código QR desde cualquier dispositivo móvil con la aplicación, al uso del big data y a los recursos comunitarios, Mobility Work permite predecir con gran precisión los futuros fallos de funcionamiento de los equipos.

Gracias a la herramienta de contador de su CMMS de Mobility Work, recopile valores que le permitirán mejorar la planificación del mantenimiento

De este modo, las necesidades de piezas de repuesto, los cronogramas de los equipos de mantenimiento o incluso los períodos de interrupción de la producción pueden organizarse con la máxima precisión y con un mínimo de consecuencias negativas en la productividad de la planta.

Si bien la estrategia de mantenimiento correctivo puede seguir siendo, en el caso de algunos TPE, la más adaptada a las características de una fábrica, el mantenimiento preventivo es ahora el más recomendado para la mayoría de las empresas, incluidas las pymes. De hecho, la aparición de nuevas herramientas de CMMS, como Mobility Work, hace que todas estas ventajas sean mucho más accesibles que con los CMMS tradicionales, e incluso permite apostar por el mantenimiento predictivo.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.