Mantenimiento predictivo: definición

Mantenimiento predictivo: definición y principio de funcionamiento

La industria 4.0 ha revolucionado el sector de la fabricación al brindar a las empresas la oportunidad de establecer la comunicación de máquina a máquina (M2M) o de máquina a persona (M2H), así como tecnologías analíticas para poder predecir las fallas antes de que ocurran. En este contexto de transformación digital, los algoritmos predictivos preferidos por los CMMS de nueva generación son cada vez más sofisticados y confiables. Las estrategias de mantenimiento proactivo han permitido facilitar considerablemente la gestión y el mantenimiento de los activos empresariales, optimizando el tiempo de trabajo de la fuerza laboral y mejorando la vida útil de los equipos.

¿Cómo funciona el mantenimiento predictivo?

El objetivo del mantenimiento predictivo es anticipar la aparición de un fallo en el equipo, basándose en los datos relacionados con su estado. El mantenimiento predictivo también incluye la realización de actividades de mantenimiento periódicas, con la menor frecuencia posible, para evitar que se produzcan averías.

Los algoritmos de mantenimiento predictivo se basan en los datos proporcionados por varias herramientas de monitoreo, como el análisis de vibraciones o el análisis de aceite. La diferencia entre el estado esperado del activo y su deterioro gradual permite identificar tendencias y, por lo tanto, anticipar las intervenciones de mantenimiento.

Además, el mantenimiento anticipado permite monitorear el estado y el rendimiento del equipo durante el funcionamiento normal, a fin de reducir las interrupciones relacionadas con las operaciones diarias.

Herramientas para monitorear el estado de los equipos

La elección de la mejor técnica para monitorear los equipos depende de las necesidades de la empresa, así como del tipo de máquinas utilizadas por la empresa. La herramienta elegida debe ser extremadamente eficaz, pero también proporcionar un tiempo de alerta suficiente para futuras operaciones de mantenimiento.

A continuación se muestra una descripción general rápida de las herramientas de monitoreo de equipos que se utilizan con más frecuencia en el mantenimiento predictivo:

- Los análisis de vibraciones se utilizan principalmente para detectar desalineaciones, desequilibrios, holguras mecánicas o desgaste en una bomba o un motor.

- La termografía infrarroja permite identificar las diferencias de temperatura en las transmisiones, cajas de cambios, cojinetes, etc.

- El análisis del aceite permite determinar el estado de un lubricante y su posible contaminación, de acuerdo con la cantidad y el tamaño de las partículas de un equipo.

- El análisis ultrasónico se utiliza para detectar fugas en tuberías y tanques, fallas mecánicas en las partes móviles y fallas en los equipos eléctricos.

- El análisis de corriente permite medir la corriente y el voltaje de la electricidad que alimenta un motor eléctrico.

Existen otras técnicas para monitorear el estado de los equipos, como los pulsos de choque, el análisis de fluidos, los cambios de rendimiento, la estereofotografía y las pruebas no destructivas de materiales (ultrasonidos, corrientes parásitas, inspecciones endoscópicas).

Mantenimiento predictivo y trabajo de movilidad

El mantenimiento anticipado puede considerarse como una característica esencial del CMMS, o el software de gestión del mantenimiento como una herramienta esencial como parte de un programa de mantenimiento preventivo. Sea cual sea su punto de vista, una cosa es segura: cuando se combinan, el mantenimiento predictivo y el CMMS ofrecen una amplia gama de ventajas innegables.

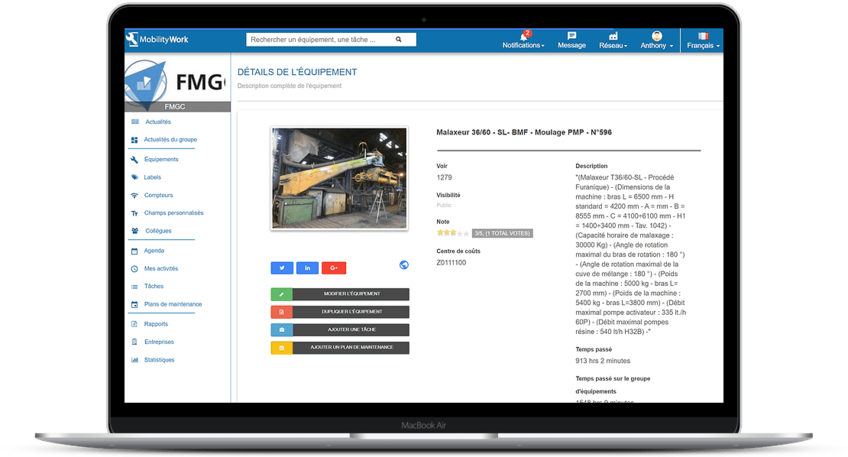

Mediante el almacenamiento y el análisis de los datos de monitoreo de los equipos, Mobility Work permite a los usuarios definir los límites de los valores aceptables para cada activo. De este modo, es posible generar automáticamente órdenes de trabajo o notificaciones si las declaraciones se desvían de los valores predefinidos.

La herramienta Big Data de la aplicación Mobility Work le ayuda a tomar mejores decisiones gracias a los indicadores personalizables.

Además, Mobility Work permite analizar todos los datos anteriores, recopilados como parte de las intervenciones de mantenimiento, los informes y la información relacionada con las piezas de repuesto, a fin de establecer tendencias confiables y contribuir al análisis del ciclo de vida de los activos. Gracias a esta información, el CMMS ayuda a predecir las intervenciones o reemplazos que se llevarán a cabo.

Para obtener más información sobre la integración de los datos de monitorización en el CMMS, no dude en leer nuestro artículo: Aplicación avanzada de mantenimiento y mantenimiento: ¿cómo obtener mejores resultados?

Configure un programa de mantenimiento predictivo

En primer lugar, antes de establecer un programa de mantenimiento avanzado, es necesario entender su funcionamiento básico y su relación con el tipo de equipo al que se aplica. Una vez que se hayan adquirido los conceptos básicos del mantenimiento anticipado, se debe planificar una estrategia. El siguiente paso es elegir el método de monitoreo más efectivo y adquirir el equipo necesario para esta implementación (sensores, por ejemplo). Por último, entra en juego la integración de los datos en su CMMS: de hecho, es esencial que cualquier tarea o actividad de mantenimiento que se lleve a cabo se identifique e introduzca en el CMMS; de lo contrario, es imposible realizar un seguimiento preciso.

Si ha seguido todos estos pasos correctamente, podrá limitar todo el trabajo correctivo y planificar cada actividad de mantenimiento. De este modo, tiene la posibilidad de ajustar los recursos según las necesidades y reducir los costos mediante la simple administración de las actividades.

También debe tenerse en cuenta que la implementación de una estrategia de mantenimiento temprana puede ir acompañada de algunos problemas ocasionales. Planifica tu tiempo de trabajo en consecuencia y dale a tu equipo la oportunidad de hablar para que puedas evitarlos en el futuro.

Por último, para comprender los desafíos asociados con la implementación del mantenimiento predictivo en su empresa, se recomienda medir algunos KPI previamente identificados.

Importancia del mantenimiento predictivo

La cuestión de la relevancia de este tipo de mantenimiento surge al identificar a qué tipos de equipos se debe aplicar el programa de mantenimiento predictivo. Por lo general, se trata de máquinas con una función operativa crítica y que, gracias a un monitoreo regular, permiten detectar los modos de falla de manera eficiente y a un costo menor.

Ventajas y desventajas del mantenimiento predictivo

Los costos iniciales generados por la creación de un programa de mantenimiento anticipado son bastante altos: son esenciales un equipo de seguimiento y un equipo experimentado capaz de interpretar correctamente todos los datos. Sin embargo, los beneficios del mantenimiento predictivo superan con creces las consideraciones financieras. Si un programa de mantenimiento temprano se ha implementado correctamente y funciona de manera eficaz, generará los siguientes ahorros:

- Reducción del tiempo dedicado al mantenimiento de los equipos; el mantenimiento solo se lleva a cabo cuando el activo lo requiere

- Reducción de las horas de producción perdidas, ya que el mantenimiento predictivo se realiza mientras el equipo está en funcionamiento

- Reducción del costo de las piezas de repuesto.

Más allá de estas ventajas, una buena estrategia de mantenimiento temprano puede permitir reorganizar toda la empresa. La confiabilidad debe considerarse como el núcleo del concepto de mantenimiento predictivo, y permite reducir el tiempo de inactividad y aumentar la productividad a medida que las máquinas continúan funcionando.

Toda la información relacionada con el equipo está disponible en su hoja dedicada en la aplicación de gestión del mantenimiento Mobility Work: descripción, imagen, documentos, planes de mantenimiento preventivo, etc.

El mantenimiento temprano se está convirtiendo rápidamente en la próxima estrategia de mantenimiento fundamental para el éxito empresarial. Sus beneficios a largo plazo permiten obtener mejoras significativas en la confiabilidad de los equipos y estimular el control de los costos. Gracias a un CMMS de nueva generación como Mobility Work, el mantenimiento predictivo se convertirá rápidamente en su herramienta de mantenimiento más poderosa.

¿Está interesado en la gestión del mantenimiento y desea obtener más información para aumentar su productividad y ahorrar dinero? ¡Programe un video gratuito con nuestro equipo para ayudarlo a administrar mejor su mantenimiento!

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.