Vocabulario y términos técnicos para el mantenimiento industrial

Vocabulario de mantenimiento industrial

El vocabulario utilizado para describir las intervenciones varía de una empresa a otra y, dentro de las grandes empresas, incluso difiere de un sitio a otro. Además, cada profesional de mantenimiento tiene su propia opinión sobre un término o una definición. Si bien cada país reconoce una organización estandarizada, por iniciativa de un vocabulario de mantenimiento preciso, en realidad el mundo del mantenimiento está muy lejos de haber llegado a un consenso a la hora de definir ciertos términos básicos y las confusiones terminológicas siguen siendo generalizadas.

Hace unos años, muchos profesionales pensaban que el uso de GMAO alentaría a los equipos de mantenimiento a aclarar los términos, lo que no fue el caso. Dos sitios pueden usar el mismo CMMS pero usar dos listas de vocabulario diferentes para designar los diferentes tipos de intervenciones. Por lo tanto, la misma intervención se califica de manera diferente de un sitio a otro. Y en el mismo sitio, dos técnicos calificarán o interpretarán la misma intervención de manera diferente.

Por qué usar vocabulario estandarizado de mantenimiento industrial

- Para expresar ideas claras y precisas

- Producir un diálogo constructivo entre los equipos de técnicos de la empresa, el grupo o la producción

- Para comparar datos de diferentes fábricas dentro del mismo grupo

- Para compartir análisis, datos y archivos importantes con otros técnicos de mantenimiento de otras empresas

- Para obtener indicadores que sean consistentes y comprendidos por todos, denominados KPI

Definiciones importantes pero a menudo erróneas de mantenimiento

Mantenimiento : el mantenimiento es el conjunto de acciones implementadas para mantener o restaurar un activo a una condición específica, o para restaurarlo a sus características operativas específicas.

Disponibilidad de equipos : disponibilidad significa que el tiempo puesto a disposición de un equipo de producción para operar un equipo en particular (hora de apertura) se dedica a su función principal: producir.

Por ejemplo, una línea de envasado que esté disponible 100 horas a la semana debería, idealmente, envasar los productos durante 100 horas. Por supuesto, sabemos que esto no es realista. La disponibilidad del equipo al 100% es puramente teórica, pero permite comprender completamente el concepto.

Una disponibilidad del 95% significa, desde el punto de vista del mantenimiento, que el mantenimiento consumió el 5% del tiempo de apertura y el 95% de este tiempo de apertura se dedicó a la producción. Este 5% corresponde a las intervenciones de los técnicos de mantenimiento en el equipo: engrasar, revisar, reparar una correa, sustituir una célula de detección, etc., o corresponde a una carga insuficiente (no hay ninguna pieza).

Por lo tanto, medir la disponibilidad es un buen indicador del rendimiento de un servicio de mantenimiento.

Medición de la disponibilidad de los equipos:

- El horario de apertura de un equipo. Por ejemplo, un equipo que esté programado desde las 5 de la mañana del lunes hasta las 5 de la mañana del domingo y las 5 de la mañana del domingo, incluido el tiempo de preparación y limpieza, tendrá un horario de apertura de 144 horas por semana

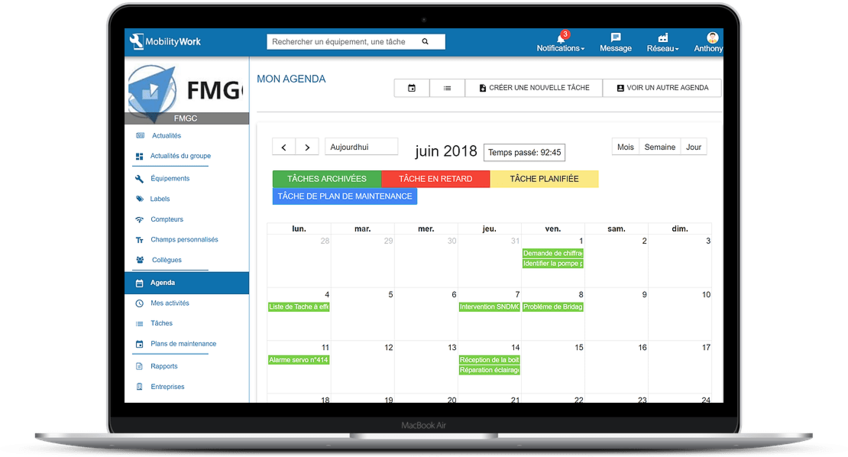

- El tiempo dedicado por el departamento de mantenimiento a este equipo. Es igual a la suma del tiempo dedicado a las distintas intervenciones que afectaron al equipo; en Mobility Work, corresponde a la suma de la duración de las tareas asociadas al equipo.

Estas dos medidas permiten definir la disponibilidad de los equipos, normalmente expresada en porcentaje.

La mantenimiento preventivo es un mantenimiento planificado y periódico que tiene como objetivo mejorar la vida útil del equipo y evitar intervenciones de mantenimiento inesperadas.

La mantenimiento productivo total (PALABRA) reúne acciones de mantenimiento proactivas, preventivas y autónomas. Se basa en el principio japonés de las 5S: seiri: orden; seiton: orden; seiton: orden; seiton: ordenado; seisso: limpio; seiketsu: estandarizar; shitsuke: disciplina y 8 actividades de apoyo:

- Mantenimiento autónomo

- Mantenimiento programado

- Integración de la calidad

- Mejoras específicas

- Administración temprana de equipos

- Formación y educación

- Seguridad, salud y medio ambiente

- MPT en la administración

La mantenimiento correctivo debe ponerse en marcha lo antes posible tras la aparición o identificación de una avería, a fin de que el activo vuelva a estar en condiciones operativas, respetando al mismo tiempo los plazos establecidos para las operaciones de servicio.

Gestión de activos de mantenimiento es una estrategia de mejora continua que tiene como objetivo mejorar la vida útil de los activos (sistemas, instalaciones, equipos y procesos), garantizando su disponibilidad, seguridad y confiabilidad. Se supone que una buena gestión de los activos de mantenimiento reduce la frecuencia de las fallas y reduce el tiempo de inactividad.

Mantenimiento autónomo (mantenimiento de nivel 1) es una parte esencial del MPT. Mantenimiento autónomo generalmente lo configuran los operadores de máquinas, no los técnicos de mantenimiento. Se espera que los operadores de máquinas comprendan las funciones y los componentes de la máquina, y que sean capaces de detectar cualquier problema potencial y llevar a cabo intervenciones de mantenimiento correctivas.

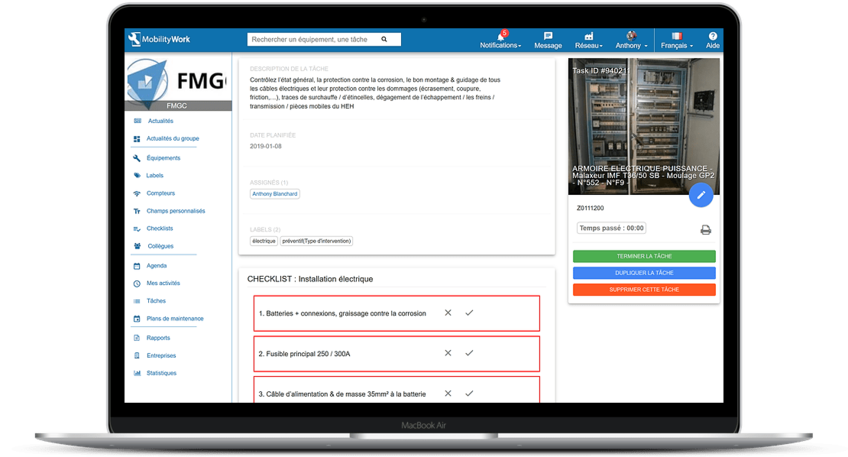

Acceda a todos los documentos (fotos, vídeos, etc.) y listas de verificación desde la hoja de equipamiento de su aplicación Mobility Work.

Mantenimiento predictivo : en comparación con el mantenimiento preventivo periódico, el mantenimiento predictivo permite analizar el estado actual del equipo y predecir una posible falla. Por lo tanto, el mantenimiento predictivo permite a los técnicos de mantenimiento predecir el momento exacto de la falla e intervenir solo cuando sea necesario. Según la norma NF EN 13306 X 60-319, el mantenimiento predictivo o predictivo es «el mantenimiento condicional realizado según las previsiones extrapoladas del análisis y la evaluación de los parámetros significativos del deterioro de la propiedad».

Gestión de piezas de repuesto es uno de los pasos clave de un programa eficaz de gestión de activos. Gestión de piezas de repuesto permite garantizar el buen funcionamiento y el control del inventario de piezas de repuesto y garantizar la fiabilidad operativa y la capacidad de la planta. La pieza de repuesto adecuada debe estar siempre disponible en el momento adecuado, y la cantidad correcta de cada pieza debe definirse con una previsión para evitar posibles costes adicionales.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.