Haga un balance de su antiguo software de mantenimiento

GMAO: ¿Qué evaluación debería realizar de su antiguo software?

Los servicios de mantenimiento se están modernizando con un nuevo software CMMS. En este mundo de crecimiento exponencial, las empresas buscan expandirse, aumentar su fuerza laboral y aumentar su producción para ocupar un lugar en un mercado ya de por sí altamente competitivo. A medida que aumenta la demanda, estas empresas se enfrentan constantemente a grandes desafíos. Por lo tanto, deciden ampliar sus infraestructuras y modernizar sus equipos si es necesario.

Estos diversos desarrollos, incluida la Industria 4.0, están causando grandes trastornos en las empresas y requieren un cambio de cultura; por lo tanto, es necesario poder trabajar con herramientas eficaces y fáciles de implementar para administrar todos estos equipos. De hecho, las tecnologías están evolucionando a todos los niveles (mecánico, eléctrico, etc.), lo que está cambiando las prácticas tradicionales de los servicios de mantenimiento industrial. Deben poder reaccionar y adaptarse muy rápidamente, utilizando herramientas que estén cerca de su vida diaria. Si no es así, las consecuencias pueden ser dramáticas, tanto en el ritmo de producción como en la calidad de las piezas fabricadas. En última instancia, es necesario repensar toda una estructura y su organización.

Estos desarrollos forman parte de un contexto de creciente deseo por parte de los consumidores y clientes de entender por qué se llevó a cabo cada acción de mantenimiento: es importante mantener una trazabilidad muy estricta. Esto es aún más esencial en el contexto de controles, auditorías o certificaciones. La aplicación Trabajo de movilidad satisface perfectamente estas necesidades, ya que mejora la coordinación del trabajo de los técnicos al tiempo que permite a los gerentes monitorear el progreso de las tareas a realizar.

¿Qué es un CMMS?

La gestión del mantenimiento asistida por ordenador es una herramienta informática que permite a una empresa gestionar sus diversas actividades de mantenimiento. Nacida en la década de 1980, la primera aplicación dedicada tenía el objetivo principal de satisfacer las necesidades de los fabricantes y expertos en la gestión del mantenimiento industrial. En última instancia, este método permitió reducir drásticamente los costos relacionados y mejorar la disponibilidad y confiabilidad de las máquinas.

Las empresas partieron de la observación inicial de que no tenían forma de supervisar la evolución del estado de sus máquinas, que no tenían un seguimiento de las intervenciones o los pedidos de piezas de repuesto, etc. Una vez implementadas en el entorno industrial, las herramientas CMMS demostraron su valía y demostraron que eran esenciales para el buen funcionamiento de una industria. Basándose en esta observación, otros sectores han decidido adoptar este método, como los hospitales, el ejército o el transporte, por citar solo algunos.

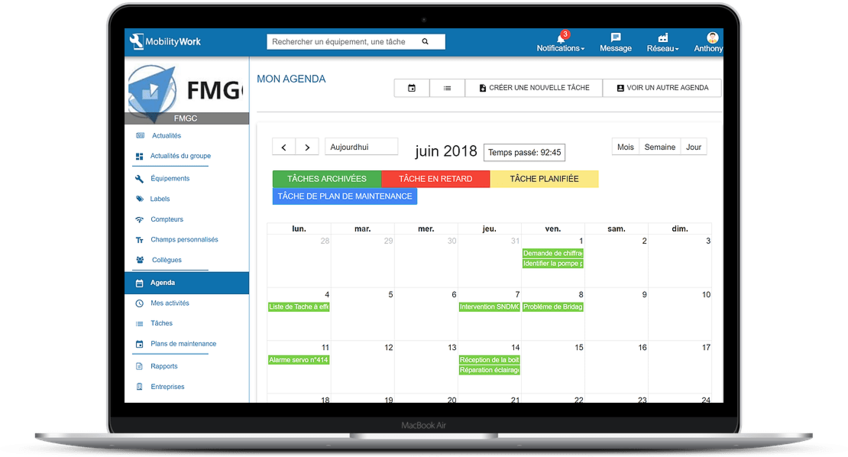

La función de calendario que ofrece Mobility Work le permite planificar todas sus intervenciones de mantenimiento preventivo y predictivo.

Una observación inicial heterogénea

El proyecto de un nuevo CMMS surge de un problema conocido por muchas empresas: ¿cómo modificar el funcionamiento de su departamento de mantenimiento para poder hacer frente a los diversos desafíos (financieros, gerenciales, organizativos e industriales) y así seguir siendo competitivos?

Ante todos estos desafíos, el nuevo software de mantenimiento debe responder a los diversos problemas a los que se enfrenta una empresa a diario. Si bien cambiar radicalmente el funcionamiento del departamento de mantenimiento puede parecer inicialmente problemático, una mejor gestión de las intervenciones y el uso de una herramienta ergonómica adaptada al funcionamiento de los técnicos deberían permitir comenzar con calma un nuevo giro. Esta herramienta finalmente permite cambiar la organización del trabajo y demuestra a las empresas que tienen mucho que ganar.

Sin embargo, la adopción de una nueva herramienta de gestión del mantenimiento no significa que haya superado todos los posibles desafíos. Por el contrario, algunos programas son más un obstáculo que cualquier otra cosa, ya que las funcionalidades e interfaces están obsoletas.

Problemas recurrentes con su CMMS actual

Una vez más, los problemas causados por su herramienta actual pueden tener consecuencias bastante desastrosas en el ciclo de producción, y los usuarios pueden ralentizar considerablemente su progreso. Es importante partir de una observación y analizar cuidadosamente el entorno dado antes de poder proponer soluciones adaptadas a sus necesidades y al contexto en el que opera.

Los CMMS tradicionales no permiten adoptar una rutina de mantenimiento preventivo eficaz. No puede gestionar los intervalos de mantenimiento, no tener ni idea de la criticidad de los equipos ni supervisar la información relativa a su parque de máquinas. Es difícil determinar el estado del equipo, gestionar las garantías y contratos de mantenimiento industrial, horarios, cualificaciones, subcontratistas... Si un técnico trabaja en una máquina, no tiene forma de introducir comentarios en el informe, nadie tiene visibilidad sobre los depósitos de los equipos, los permisos de trabajo están lejos de gestionarse correctamente y la gestión del proyecto generalmente se lleva a cabo fuera de la herramienta.

En vista de todos estos inconvenientes, es fácil entender que este no es en absoluto un modelo viable. Estas numerosas negligencias pueden tener consecuencias bastante graves: paradas recurrentes de la producción, accidentes que involucren a técnicos o de producción, pérdidas registradas, falta de visibilidad... En resumen, es fundamental revisar por completo los métodos de trabajo del departamento en cuestión para poder mejorar la eficacia de las intervenciones que ofrece.

Áreas de mejora del servicio de mantenimiento

Para contrarrestar estas dificultades y brindar una respuesta efectiva, se deben tomar ciertas medidas para cumplir con los objetivos establecidos, tales como: definir una codificación para distinguir visualmente los equipos, monitorear los costos por centro de carga y por equipo, monitorear los tiempos de operación y parada de una máquina, monitorear los tiempos de operación y parada de una máquina y así obtener una tasa de fallas y, por lo tanto, la criticidad (consulte nuestro artículo» Hacia una evolución del análisis de Pareto »), asigne hojas de especificaciones técnicas a cada equipo, identifique los períodos de garantía para recibir una notificación cuando se cree una orden de trabajo correctiva...

También es esencial establecer un módulo para gestionar el estado de los equipos, identificar y planificar las acciones preventivas y los proyectos, establecer hojas de mantenimiento preventivo muy detalladas, definir los recursos y las existencias necesarios en los rangos de mantenimiento o generar fases de registro automáticas según el tipo de intervención. Más allá de estos aspectos puramente técnicos y logísticos, es necesario adoptar un punto de vista humano y comprender el valor de las herramientas más modernas: permiten, en particular, mantener actualizadas las calificaciones actuales de los empleados o identificar los períodos de vacaciones para todos los empleados. Por ejemplo, esto facilita la planificación y la asignación de técnicos a las intervenciones. Todos los aspectos están relacionados y son interdependientes: un buen mantenimiento industrial también requiere una buena gestión y organización del personal.

¿Cuáles son las consecuencias para los servicios de mantenimiento?

Por lo tanto, los efectos positivos son numerosos para este servicio, que mejora en la coordinación y la planificación. También puede predecir mejor las posibles dificultades, ya que se reducen drásticamente los tiempos de resolución de problemas de «última hora» y, por fin, observamos una mayor productividad y una disminución de todo el trabajo de planificación. De este modo, las empresas están en condiciones de establecer rutinas de mantenimiento preventivo o incluso predictivo, eficaz a largo plazo.

Por lo tanto, la mejora de la calidad del trabajo de este servicio requiere un cambio en su funcionamiento, así como en los distintos métodos de trabajo. Por lo tanto, la implementación del software de gestión del mantenimiento debería poder satisfacer esta necesidad. De hecho, debería permitirle controlar:

- los plazos y la capacidad de respuesta de la intervención (llevar a cabo las intervenciones correctivas dentro de los plazos exigidos por la producción, cumplimiento de los cronogramas para llevar a cabo las intervenciones preventivas);

- los distintos costes de intervención (costes de personal interno y externo, costes de suministro industrial);

- la confiabilidad de las instalaciones (identificar los equipos que son más perjudiciales para la confiabilidad, cambiar el contenido y la frecuencia de los programas de mantenimiento preventivo);

- costos de falta de confiabilidad;

- el proceso de administrar el ciclo de vida de los equipos (controlar el inicio y el final de la vida útil de los equipos mediante el estudio de los diversos costos de las pérdidas de producción, los costos de mantenimiento y la depreciación del equipo).

Elija su CMMS según sus necesidades

Las empresas deben tener en cuenta una serie de criterios para poder elegir Software CMMS que mejor se ajustara a sus expectativas. Deberás prestar atención a los costes únicos y recurrentes, tener en cuenta la reputación de tu empresa, analizar el entorno técnico en el que trabajan los empleados y hacerte las preguntas correctas: ¿quieres tener la posibilidad de recurrir al soporte técnico tan pronto como lo necesites? ¿Quieres tener acceso a una documentación específica? ¿Qué funciones cree que son esenciales? ¿Está equipado con pantallas lo suficientemente eficientes como para garantizar la mejor ergonomía? Todas estas son preguntas que deberían constituir la base de su reflexión antes de elegir un nuevo sistema de gestión del mantenimiento.

Todas las noticias relacionadas con las intervenciones actuales están disponibles en la sección de noticias de la aplicación Mobility Work.

Ningún aspecto debe dejarse al azar, ya que es evidente que los futuros usuarios no tendrán los mismos conocimientos informáticos. Es importante ponerse en su lugar e imaginar un software que sea intuitivo, de fácil acceso y con funcionalidades sencillas. El objetivo de todo este enfoque es, de hecho, facilitar el trabajo de toda una empresa para que las acciones de los técnicos estén perfectamente coordinadas y se eviten los errores en la medida de lo posible.

Precisamente en esta línea se creó la plataforma de gestión del mantenimiento de nueva generación Mobility Work, que ofrece funcionalidades sencillas e intuitivas. Gracias a esta aplicación, puede tener acceso a toda la actividad de mantenimiento de la empresa, gestionar sus diversas tareas de la mejor manera posible, comunicarse en red con sus colegas, otros departamentos o fábricas de su grupo industrial, sus proveedores de servicios externos u otros miembros de la comunidad, comprobar las intervenciones de mantenimiento industrial realizadas previamente y garantizar así el buen funcionamiento de las operaciones. Con una herramienta CMMS tan fácil de usar, los procesos se facilitan y el futuro de la empresa está asegurado.

Mobility Work le ayuda a evolucionar fácilmente hacia una forma de mantenimiento 4.0 con una herramienta de nueva generación que es móvil, intuitiva y asequible. Para descubrir nuestra aplicación, consulte nuestra vídeo de presentación.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.