Historia y evolución del mantenimiento industrial

La historia del mantenimiento industrial es tan antigua como la industria, pero solo se convirtió en una actividad importante en la década de 1980.

Incluso hoy en día, muchos directores industriales no miden el impacto positivo de una buena gestión del mantenimiento industrial en la actividad de su empresa. Ahora es un factor de rendimiento importante y una fuente de beneficios rápidos para la empresa: tanto en términos de productividad como de tecnología, una buena gestión del mantenimiento solo puede tener consecuencias positivas para su negocio y para el producto que fabrica.

Quizás tenga que haber sufrido una falla importante en su empresa para medir los colosales costos no relacionados con la producción causados por una mala gestión del mantenimiento. Si bien coordinar adecuadamente la gestión de su mantenimiento y el funcionamiento de su empresa no es fácil, es fundamental y garantiza la calidad y la puntualidad de la producción.

Te invitamos a dar un salto en el tiempo y realizar un Una mirada retrospectiva al mantenimiento y su historia en la industria.

Historia «antigua» del mantenimiento

Del servicio de mantenimiento al concepto de servicio de mantenimiento

Hasta la Segunda Guerra Mundial, las máquinas industriales eran en su mayoría grandes, muy robustas y trabajaban lentamente. En un contexto en el que los requisitos de producción no eran tan altos como ahora, el tiempo de inactividad no era un problema importante y era relativamente raro. Por lo tanto, el mantenimiento de los equipos industriales solo se realizaba de forma fragmentaria, cuando una máquina se avería.

Tan pronto como terminó la guerra, la necesidad de reconstruir el aparato industrial y los países en general ha llevado a un aumento del ritmo de producción y el mercado se ha vuelto cada vez más competitivo. El mayor uso de máquinas provocó más averías, mientras que el coste de las interrupciones de la producción y las reparaciones también aumentaron. Estos nuevos requisitos han llevado a las empresas industriales a mejorar sus prácticas de mantenimiento.

El mantenimiento industrial, una actividad secundaria hasta la década de 1980

Sin embargo, entre las décadas de 1960 y 1980, el mantenimiento industrial todavía se percibía como una actividad secundaria., cuya utilidad se consideró bastante relativa y que solo se utilizaba cuando la máquina se había estropeado. Sus funciones eran muy limitadas y se centraban bastante en la electricidad, la mecánica o incluso el engrase. Los conceptos de previsión o prevención aún no habían surgido, por lo que el mantenimiento carecía de una imagen bastante arcaica. Por ejemplo, nos contentábamos con intervenir en rondas de engrase o de vigilancia, y las estrategias que utilizamos entonces se basaban únicamente en la resolución de problemas y en la realización de operaciones correctivas a gran escala.

Evidentemente, este modo de funcionamiento debe ponerse en su contexto. El mundo industrial no era lo que es hoy y las implicaciones fueron muy diferentes. Como la industria estaba en auge en ese momento, las consecuencias en las líneas de producción de la época eran mucho menores. Por supuesto, las interrupciones de la producción podrían interrumpir la producción sin asustar a la fábrica y provocar pérdidas masivas, como ocurre hoy en día, porque el equipo simplemente no estaba tan integrado en un conjunto más general. Es cierto que sería impensable seguir funcionando de esta manera hoy en día, ya que nos hemos dado cuenta de la importancia capital del servicio de mantenimiento.

Mejorar el mantenimiento para mejorar la seguridad

Con el tiempo, las empresas, y especialmente las de los sectores químico, del transporte y de la energía, han ido tomando conciencia del aspecto seguridad. En su deseo de proteger absolutamente a los humanos, se han centrado en el aspecto del mantenimiento para desarrollarlo y darle más importancia. A medida que las máquinas han ido evolucionando y se han ido equipando con tecnologías más avanzadas, los riesgos eran proporcionalmente más altos y las empresas querían contrarrestar el aumento del riesgo de accidentes.

Por lo tanto, el mantenimiento industrial ha adquirido un lugar más importante en las fábricas: se han implementado los primeros procedimientos de mantenimiento. Gracias a ellos, pudimos limitar drásticamente el riesgo de accidentes, comprobar asiduamente el funcionamiento de las máquinas y evitar en la medida de lo posible las fallas críticas en toda la cadena de producción. Sorprende observar que las empresas estaban más interesadas en desarrollar el mantenimiento y darle un lugar de elección por motivos humanos que por motivos puramente económicos.

Llegada de los estándares a la historia del mantenimiento

Es en este contexto de evolución y conciencia de los riesgos asociados al uso de máquinas cada vez más eficientes que han aparecido los primeros estándares en la historia del mantenimiento. En Francia, como en toda la Unión Europea, el establecimiento de normas relativas al mantenimiento industrial ha ido tomando forma gradualmente: en 1979, luego en 1985, se crearon los estándares AFNOR X60 y X60,000.

Por lo tanto, la industria del mantenimiento ha sufrido cambios profundos hasta convertirse en un campo muy especializado y esencial en las fábricas, lo que llevó a la creación del primer BTS y otros cursos de formación en la década de 1980. De hecho, se ha hecho necesario formar a perfiles experimentados que sepan cómo responder a los problemas de mantenimiento a los que se enfrentan las fábricas para evolucionar hacia un modo más seguro y eficiente.

Un nuevo contexto económico

Desde la década de 1980, los complejos industriales y los sistemas de producción se han vuelto cada vez más especializados y complejos. Además, la competitividad del mercado y la intolerancia ante un fracaso han seguido aumentando. Este inevitable fenómeno también provocó un aumento del precio del mantenimiento industrial.

La evolución de las máquinas y, por extensión, de las técnicas, tuvo lugar en un contexto de globalización. Entre 1980 y 2000, el mundo industrial evolucionó en todos los ámbitos: mantenimiento, compras, compras, comunicación, producción, calidad, seguridad... Todos se ven afectados y obligados a desarrollar sus técnicas: asistimos entonces al establecimiento de nuevos modos de funcionamiento. En cuanto al mantenimiento industrial, se está metamorfoseando por completo con la llegada de nuevos enfoques, como mantenimiento productivo, un concepto importado directamente de Japón que revolucionó la visión francesa del sector. Había que modernizarlo para permitir a las empresas hacerse un hueco en el mercado y poder competir. Como resultado, se han comprometido cada vez más con la adquisición de normas, como la ISO 9000 (en 1987) y la ISO 14000 (en 1996).

La década de 2000 y su cuota de dificultades

Hoy en día, las empresas siguen buscando imponerse en los mercados industriales y demostrar que son ingeniosas, basándose en los avances logrados en esta área durante los últimos veinte años. Cada una, a su manera, se esfuerza por mejorar la gestión de su mantenimiento con el fin de: reducir las paradas de producción al tiempo que aumenta la calidad y la capacidad de producción de sus máquinas.

A pesar de este deseo de innovar tanto en lo que respecta a las técnicas como a los conocimientos técnicos, el sector industrial, y más específicamente el sector del mantenimiento, se enfrenta a graves dificultades sin precedentes en la historia del mantenimiento. Es un sector absolutamente esencial, que garantiza el buen funcionamiento de una fábrica, pero que todavía es demasiado rechazado por los jóvenes. El sector no tiene una reputación muy positiva y, por lo tanto, tiene dificultades para atraer nuevos perfiles: las BTS especializadas no están suficientemente valoradas, por lo que el sector tiene grandes dificultades para contratar personal cualificado.

Entre los muchos desafíos a los que se enfrenta el sector del mantenimiento (como la reubicación, la reducción de los márgenes y los precios de los productos), encontramos en particular el de lograr que las personas comprendan por qué estas habilidades son esenciales y que estos trabajos son muy gratificantes. Las condiciones de trabajo también están destinadas a cambiar, porque todos los sectores profesionales están cambiando gracias a las diversas tecnologías que están entrando poco a poco en nuestras vidas. Ya están surgiendo soluciones innovadoras de gestión del mantenimiento industrial para responder a problemas muy específicos de las fábricas.

Una gran novedad en la historia del mantenimiento: herramientas inteligentes

Para que las empresas puedan hacer frente a estos numerosos desafíos, existen soluciones para GMAO están floreciendo en el mercado. Entre ellas, encontramos, por ejemplo, Mobility Work, una aplicación móvil de gestión del mantenimiento asistida por ordenador (CMMS) que combina ambos programas para ayudar a los técnicos y a los gestores en sus tareas diarias, un mercado y la primera aplicación de mantenimiento dedicada exclusivamente al mantenimiento industrial, única en su género. Gracias a Mobility Work, una herramienta móvil e intuitiva, los usuarios pueden acceder a toda la información que necesitan en poco tiempo. Planes de mantenimiento, gestión de herramientas, historial de tareas: basta con un simple clic para que el técnico tenga una visibilidad total de todas las tareas que se llevan a cabo en su departamento.

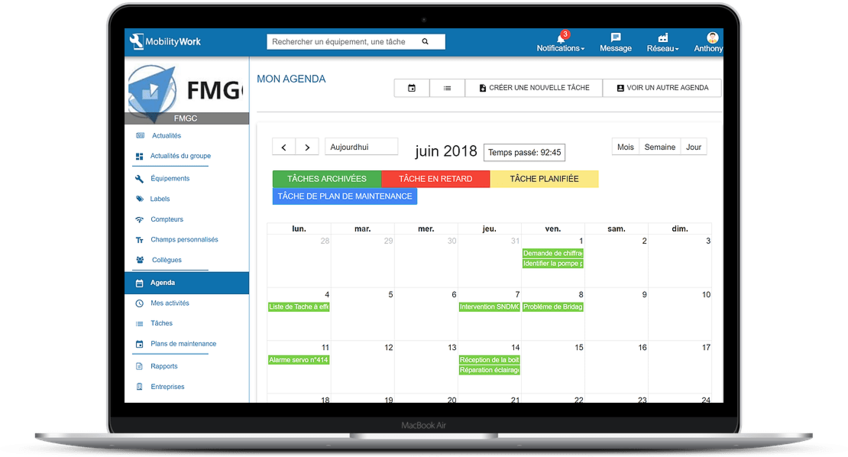

La función de calendario que ofrece Mobility Work le permite planificar todas sus intervenciones de mantenimiento preventivo y predictivo.

Con una herramienta como esta, las empresas tienen la posibilidad de decidir qué tipo de mantenimiento quieren realizar: preventivo, correctivo, predictivo... ¡Con la ayuda de la función analítica, el período en el que las fábricas se veían sorprendidas por averías, paradas imprevistas y fallos de funcionamiento ha terminado definitivamente! Ahora saben de antemano qué estrategia adoptar, anticipan mejor las averías y otros problemas de mantenimiento y tienen una capacidad de respuesta mucho mayor.

Mobility Work ofrece una solución sencilla, móvil e intuitiva que ayuda a las empresas a evolucionar hacia la Industria 4.0. Al mundo del mantenimiento se le promete un futuro todavía prometedor y que ofrece oportunidades sin precedentes a quienes estén interesados en él: ¡es un sector que sigue evolucionando! Para descubrir nuestra aplicación, no dude en ver nuestro vídeo de presentación.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.