Gemelo digital y mantenimiento predictivo

Fue en 2002, durante un discurso en la Universidad de Michigan, cuando el profesor Michael Grieves dio a conocer por primera vez el concepto de «gemelo digital» (gemelo digital, en francés). Detrás de este término está la posibilidad de desarrollar el doble digital de un sistema físico en función de la información que contiene. Sin embargo, habrá que esperar más de diez años y la llegada de la Industria 4.0 para que las empresas cuenten con los recursos tecnológicos necesarios para lograr esta visión.

Los sectores aeroespacial, aeronáutico y de defensa fueron los primeros en explorar su potencial en el desarrollo de estrategias de producción y desarrollo. En la actualidad, el Concepto de gemelo digital va en aumento y atrae a todos los sectores de la industria, beneficiándose del desarrollo de las capacidades de almacenamiento y análisis de datos, el IoT (Internet de las cosas) o la inteligencia artificial. Por lo tanto, los gemelos digitales representarían el siguiente paso en la transformación digital de las empresas.

¿Qué es un gemelo digital?

Un gemelo digital se define como la expresión digital de la información en un sistema físico. En otras palabras, es la réplica exacta —en formato digital— de un proceso, producto o servicio, creada mediante software de modelado o CAD (diseño asistido por ordenador).

Según Michael Grieves, la existencia de un gemelo digital está determinada por tres factores:

- La presencia de un producto físico en su entorno real (por ejemplo, una taladradora en una situación operativa).

- La creación del gemelo en un espacio virtual.

- El flujo de información que conecta los dos espacios, mediante el uso de soluciones de la Industria 4.0, como los sensores inteligentes.

Aunque no sustituye a su original físico, el gemelo digital integra todas sus funcionalidades. Por lo tanto, los equipos de desarrollo, producción y mantenimiento industrial utilizan esta representación visual y los datos que procesa para simular, monitorear, mantener y optimizar el gemelo físico.

En este sentido, el gemelo digital tiene una ventaja definitiva, ya que demuestra una gran adaptabilidad a las diferentes escalas de los sistemas físicos. De hecho, es posible desarrollar el gemelo digital de una línea de producción, un equipo o incluso un subequipo, sin restricciones dimensionales. En última instancia, la adopción global de los gemelos digitales ofrece a las organizaciones una mejor visibilidad del estado en tiempo real de su parque de máquinas, lo que promueve la implementación de una estrategia de mejora continua.

Hacia una estrategia de mejora continua

Al alentar a las empresas a participar en un proceso de mejora continua de sus equipos, la tecnología de gemelos digitales apoya la innovación en el sector industrial.

Con el auge de la Industria 4.0, el análisis de big data está ahora en el centro del proceso de toma de decisiones. Gracias a la introducción del Internet industrial de las cosas (IIoT), los distintos departamentos de la empresa están ahora interconectados y la información se intercambia de forma más fluida y rápida a lo largo de la cadena de valor. Los pedidos de piezas de repuesto, por ejemplo, ya no están marcados por un cronograma predefinido, sino alinearse con las necesidades reales de los profesionales de mantenimiento que vuelvan al departamento de compras utilizando un CMMS de nueva generación, como Mobility Work.

¿Cómo funciona un gemelo digital?

La creación de un gemelo digital está intrínsecamente vinculada al uso de sensores inteligentes en toda la cadena de producción. Estos recopilan una gran cantidad de datos sobre el estado operativo y el entorno de un equipo (el gemelo físico), que se transmiten al gemelo digital. Luego, todos estos datos se agregan y enriquecen con los de la organización: los sistemas de la empresa, los estándares de diseño o incluso la nomenclatura de los equipos y subequipos, por nombrar solo algunos.

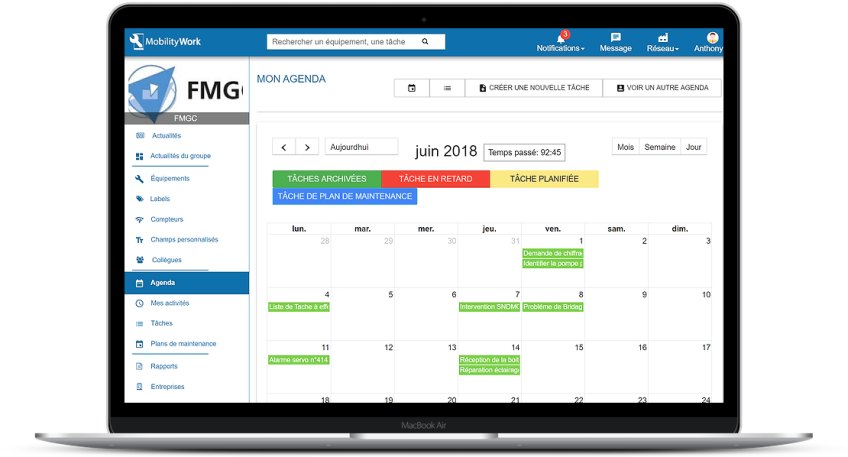

En Mobility Work, hacemos del análisis de datos una prioridad. Es por eso que nuestro CMMS de nueva generación tiene un potente herramienta de análisis prescindir de los métodos tradicionales y, a menudo, lentos (archivos de Excel, consultas SQL, etc.). Para el sector industrial, hemos desarrollado una herramienta que permite a los responsables de mantenimiento analizar fácilmente sus datos de mantenimiento y tomar la decisión correcta.

La herramienta de análisis CMMS de próxima generación de Mobility Work le permite supervisar la evolución de sus indicadores en tiempo real.

En un segundo paso, todos estos datos se analizan mediante algoritmos de simulación y rutinas de visualización integradas en el gemelo digital. La información recopilada de este modo por los sensores inteligentes se representa visualmente: su homólogo virtual ilustra en tiempo real el estado real del equipo. De este modo, los profesionales del mantenimiento disponen de medios eficaces para identificar las principales diferencias con unas condiciones de producción óptimas. Por último, estas observaciones se utilizan para optimizar las rutinas de mantenimiento.

Los gemelos digitales, ¿impulsores de la innovación?

Desde la producción hasta la adquisición pasando por la I+D, los avances tecnológicos se están produciendo en todos los niveles de la industria, lo que permite a las organizaciones adaptar su producción de forma rápida y económica a los requisitos del mercado.

Anteriormente, los productos y equipos se diseñaban primero y luego se optimizaban mediante una serie de pruebas. En la mayoría de los casos, esto implicaba costes y tiempos de producción elevados para las empresas. Hoy en día, gracias a los gemelos digitales, es posible diseñar, probar y mejorar un producto prácticamente incluso antes de iniciar la producción.

Además, el uso de gemelos digitales permite a los profesionales de mantenimiento comprender mejor el ciclo de vida de los productos y equipos. De este modo, pueden ajustar mejor su estrategia de mantenimiento industrial e implementar rutinas de mantenimiento predictivo.

Mejore su estrategia de mantenimiento predictivo

La creación de una copia digital de un equipo o una línea de producción simplifica el acceso a la información, así como la preparación de las intervenciones de mantenimiento industrial. Los expertos en mantenimiento comprenden las averías y automatizan sus operaciones de mantenimiento predictivo gracias a su CMMS de próxima generación de Mobility Work.

Al combinar los datos de la simulación digital y el IoT, los profesionales de mantenimiento están en condiciones de detectar cualquier discrepancia operativa y, por lo tanto, prevenir posibles anomalías o fallos. Teniendo esto en cuenta, las nuevas soluciones de mantenimiento, como Mobility Work, la primera plataforma comunitaria de gestión del mantenimiento, permiten a los técnicos conectar sus sensores directamente a su CMMS.

Por ejemplo, supongamos que el nivel de aceite de un motor alcanza un nivel crítico. La información se envía inmediatamente a través de los sensores inteligentes instalados en la máquina al gemelo digital, que la transcribe directamente al terminal de los equipos técnicos. Los técnicos de mantenimiento pueden planificar inmediatamente una intervención desde su aplicación de gestión del mantenimiento (GMAO).

Con Mobility Work CMMS, puede crear y acceder fácilmente a su programa de mantenimiento

La simulación de las operaciones abre nuevos horizontes para los equipos de mantenimiento: los técnicos sobre el terreno participan activamente en el despliegue de una estrategia de mantenimiento predictivo anticipando las averías y adaptando sus rutinas al ciclo de vida real del equipo; los gerentes de mantenimiento, por su parte, pueden probar escenarios de mantenimiento predictivo, dar un paso atrás en su estrategia e identificar más fácilmente las áreas de mejora.

Según un estudio de Gartner y la IDC (International Data Corporation), en 2020 casi el 50% de los principales actores de la industria tendrán o estarán integrando un gemelo digital en sus procesos. Si bien esto puede representar una inversión inicial mayor, el despliegue de estos gemelos digitales abre nuevas vías para que la industria mejore su estrategia de mantenimiento predictivo. Por lo tanto, a largo plazo, puede eliminar el tiempo de inactividad inesperado, reducir los costos de mantenimiento, optimizar la confiabilidad de los equipos y extender la vida útil de los equipos.

¿Está interesado en la gestión del mantenimiento y desea obtener más información para aumentar su productividad y ahorrar dinero?

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.