Fabricación ajustada: evite los 7 desperdicios

Fabricación ajustada: definición y ejemplos de residuos

El departamento de mantenimiento y la producción deben trabajar juntos para ofrecer al cliente el mejor producto lo antes posible. Es necesario implementar rutinas de mantenimiento eficaces en toda la cadena de producción para garantizar el resultado más fiable posible. Para ello, es necesario detectar y analizar las fuentes de residuos en el departamento de fabricación utilizando herramientas de fabricación ajustada.

Uno de los principales objetivos de implementar una solución de CMMS y establecer una rutina de mantenimiento planificada y un TPM es, por lo general, reducir o eliminar por completo las siete fuentes principales de desperdicio, es decir, las pérdidas de productividad relacionadas con los equipos del sector de fabricación: fallas, configuración y ajustes de los equipos, fallas, configuración y ajustes de los equipos, ralentizaciones y paradas menores, procesos defectuosos, fallas de proceso y reducción de la eficiencia.

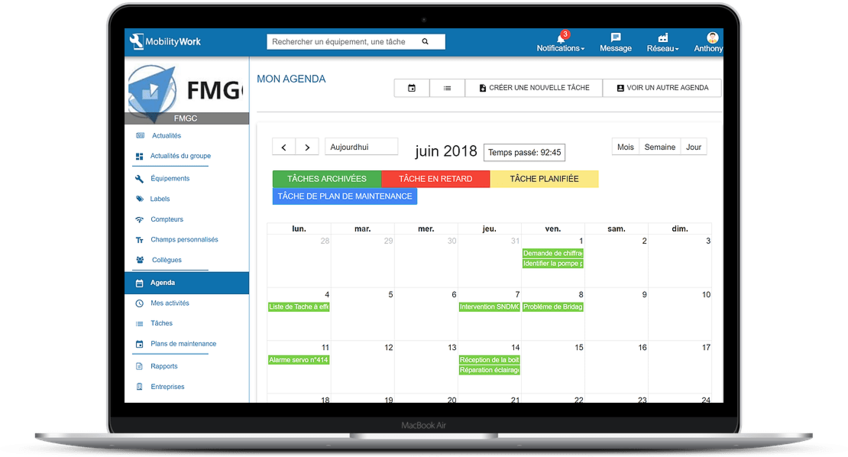

La función de calendario que ofrece Mobility Work le permite planificar todas sus intervenciones de mantenimiento preventivo y predictivo.

La producción ajustada (o fabricación ajustada) consiste en reducir el desperdicio de material, mano de obra y tiempo. El desperdicio se puede definir como cualquier actividad que no tiene ningún valor agregado desde el punto de vista del cliente y que interrumpe el ciclo de producción. Esto implica un esfuerzo constante, desde el proceso de diseño hasta la fabricación, y ayuda a aumentar la eficiencia de la producción, mejorar la calidad y reducir los costos operativos. La implementación de herramientas de producción ajustada implica, en primer lugar, la adopción de una cultura ajustada por parte de los empleados.

Los 7 desperdicios de la fabricación ajustada

«Los siete residuos» es una herramienta para clasificar los muda («residuos» en japonés), desarrollada originalmente por el ingeniero jefe de Toyota, Taiichi Ohno, y considerada el núcleo del sistema de producción de Toyota. Este concepto se basa en la creencia de que es esencial entender qué y dónde se encuentra una fuente de residuos para eliminarlos. Hay siete tipos de residuos:

- Sobreproducción

La sobreproducción está asociada a la producción masiva de una pieza antes de que sea realmente necesaria. El exceso de oferta requiere recursos adicionales, por lo que la sobreproducción es muy costosa para una planta de fabricación. Se considera uno de los residuos más graves porque puede provocar todos los demás tipos de residuos y provocar un exceso de inventario.

- Tiempos de espera y retrasos

Este tipo de residuos se produce cuando los productos no están en movimiento o no se están procesando. Esto suele ocurrir cuando se ha completado una determinada etapa de fabricación de un producto, pero el producto no puede pasar a la siguiente etapa debido a un fallo del equipo, a un flujo de material deficiente o a ciclos de producción demasiado largos.

- Administración de inventario

Este desperdicio está directamente relacionado con una mala gestión del inventario.

- Transporte y viajes innecesarios

El exceso de transporte, movimiento y manipulación del producto entre cada fase del proceso aumenta el tiempo de fabricación y tiene un impacto negativo en los costos de producción.

- Movimientos inútiles

El movimiento innecesario está relacionado con la ergonomía e incluye todos los movimientos excesivos de flexión, estiramiento, caminar y levantar objetos, ya sean realizados por una persona o una máquina, que podrían minimizarse.

- Sobreprocesamiento o tratamientos inútiles

El sobreprocesamiento está asociado a cualquier componente del proceso de fabricación que no sea necesario: por ejemplo, pintar un área que nunca se verá o realizar cambios en el ciclo de producción que no tengan ningún impacto en el resultado.

- Errores, fallos y rechazos

Los defectos de calidad conducen a la reelaboración o al desecho y, por lo tanto, representan uno de los problemas más costosos para las empresas.

¿Cómo se eliminan los residuos con una fabricación ajustada?

Una vez que se hayan identificado las fuentes de residuos y su origen, puede implementar varias herramientas de producción ajustada para mejorar la gestión de la producción.

Consulta el artículo «Utilice herramientas de gestión para controlar el mantenimiento industrial» en el blog Mobility Work para comprender mejor las herramientas de fabricación ajustada disponibles: 5S, el método PDCA, el diagrama de Ishikawa, el QQOQCCP, el Kaizen, el principio de Pareto y el FMEA.

La mayoría de estos métodos suelen formar parte de lo que se denomina TPM (mantenimiento productivo total). Su objetivo es mejorar la tasa de producción de los equipos reduciendo toda una gama de problemas (averías, residuos, etc.) relacionados con los equipos de producción. Las rutinas de TPM se pueden resumir de la siguiente manera:

1. El mantenimiento de todos los activos industriales en un estado funcional mediante la realización regular de los procedimientos de limpieza, engrase y demás procedimientos necesarios.

2. Rendimiento de mantenimiento continuo al tiempo que se garantiza la producción de componentes.

3. La participación de todos los profesionales en este proceso con el fin de promover y garantizar la implementación del TPM.

Las rutinas habituales de TPM limitan la cantidad de fallos y errores y mejoran el ciclo de producción. Además, el TPM contribuye a mejorar el espíritu de equipo al crear una responsabilidad compartida por los equipos entre los empleados de la planta.

Todas las noticias relacionadas con las intervenciones actuales están disponibles en el servicio de noticias de la aplicación móvil Mobility Work, disponible en iOS y Android

La implementación de una solución CMMS inteligente de próxima generación es la base de un TPM exitoso. Mobility Work es una herramienta de fabricación ajustada que facilita el desempeño diario del equipo de mantenimiento, en particular mediante el intercambio rápido de información, el registro de los equipos críticos, las notificaciones, el historial de mantenimiento, etc. La aplicación móvil es accesible en cualquier momento y en cualquier lugar y cuenta con una herramienta de geolocalización que lo llevará lo más rápido posible al equipo deseado. La implementación de Mobility Work en su empresa como parte de un enfoque Kaizen le permite reducir los costos, administrar de manera efectiva las piezas de repuesto, reducir los errores y el tiempo de inactividad y planificar de manera efectiva las actividades de los operadores y técnicos. Todo esto conduce a la eliminación efectiva de MUDA, especialmente cuando la herramienta es fácil de usar y los empleados están ansiosos por usarla.

La fabricación inteligente está en el corazón de la Industria 4.0. Las herramientas de fabricación ajustada son la base de este modelo, por lo que, sin ellas, la evolución empresarial es imposible. Una solución de gestión del mantenimiento asistida por ordenador de calidad puede considerarse el núcleo de la información digital de una empresa. Es una herramienta poderosa que puede procesar datos y proporcionar resultados en tiempo real que se detectan y comunican de inmediato al personal. Al recopilar, combinar y comparar toda la información de su departamento de mantenimiento, Mobility Work puede ayudarlo a eliminar las fuentes de desperdicio y anticipar los posibles problemas antes de que se conviertan en fallas.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.