Mantenimiento preventivo: 5 mejores prácticas que debe conocer

Mantenimiento preventivo: ¿qué mejores prácticas deben implementarse?

El mantenimiento correctivo, bien conocido por todos, tiene como objetivo resolver las averías una vez que se producen. El mantenimiento preventivo, por su parte, ofrece un enfoque diferente, basado en inspecciones y procesos sistemáticos cuyo objetivo es identificar y corregir los posibles problemas incluso antes de que ocurran. Una rutina preventiva eficaz prolonga la vida útil de los equipos, garantiza la seguridad de los empleados, mejora la fiabilidad de las máquinas y evita que la empresa tenga que realizar reparaciones importantes y costosas.

Las fallas en los equipos provocan ralentizaciones y paradas de producción que pueden resultar muy costosas para las empresas. La implementación de una rutina de mantenimiento planificada eficaz reduce el tiempo de inactividad de los equipos y, al mismo tiempo, garantiza que cualquier problema potencial se resuelva para evitar que se convierta en un fallo.

Aproveche al máximo su rutina de mantenimiento planificada

Diseñar e implementar una rutina de mantenimiento planificada eficaz es uno de los pasos más difíciles para los departamentos de mantenimiento. Definir las mejores prácticas para generar el mejor ROI no es fácil y, muy a menudo, una parte importante de los recursos de mantenimiento se desperdicia en tareas ineficientes.

Una de las principales razones es que los líderes empresariales no utilizan todos los datos de su parque de máquinas y no explotan la información relacionada con el estado de sus activos, ya sea por falta de tiempo o de habilidades. Una solución CMMS (gestión del mantenimiento asistida por computadora) permite almacenar y analizar toda esta información para convertirla en una poderosa herramienta de mejora al medir el rendimiento de los equipos y evaluar los puntos fuertes y débiles de la planta.

La ausencia de normas y directrices es otro desafío importante, ya que provoca un aumento en los intervalos de tiempo entre las intervenciones preventivas, lo que contribuye al deterioro de los equipos.

La adopción de un CMMS permite optimizar el tiempo de trabajo del personal de mantenimiento y mejorar la comunicación interna al alentar a los técnicos a proporcionar y compartir en la aplicación las observaciones y comentarios después de las visitas de inspección.

Las siguientes prácticas recomendadas le ayudarán a crear un programa de mantenimiento planificado eficaz e identificar los posibles problemas antes de que se agraven.

Práctica óptima 1: planificación

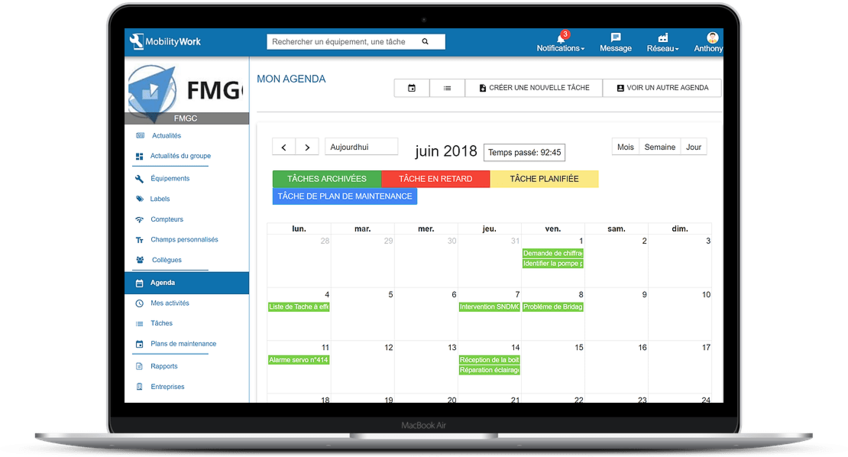

La planificación es uno de los pilares del mantenimiento planificado. Cuando las tareas se planifican de manera eficaz, se minimiza el tiempo entre los trabajos de mantenimiento y se maximizan los recursos de mantenimiento. La programación de las tareas de mantenimiento y la creación de un plan de gestión del mantenimiento planificado permiten realizar un seguimiento de todas las horas de trabajo de mantenimiento, los materiales, los técnicos asignados y el origen de cada orden de trabajo. Esta información se puede utilizar más adelante para crear informes como parte de la implementación de las estrategias generales de mejora. La función de calendario de Mobility Work ofrece dos pantallas diferentes: una vista previa en la página de inicio que muestra las tareas programadas durante la semana y las tareas atrasadas, así como una versión completa disponible en la pestaña «agenda».

Buena práctica 2: disciplina

El segundo pilar de una rutina de mantenimiento planificado (PM) eficaz es la disciplina, lo que significa que la organización debe ceñirse al mantenimiento planificado y mejorar la calidad de su trabajo. La recopilación de datos relacionados con las fallas es uno de los requisitos previos para establecer un sistema de mantenimiento preventivo eficaz. Por lo tanto, para adoptar con éxito una rutina de mantenimiento planificada, es esencial disponer de suficientes datos sobre los fallos para poder evaluarlos.

A medida que se acercan los plazos de producción, aumenta la tasa de uso de los equipos; además, las intervenciones en las máquinas pueden resultar más complicadas. Además, el objetivo del programa de mantenimiento planificado es llevar a cabo inspecciones periódicas de los equipos cuyo mantenimiento ha sido planificado. Por lo tanto, un buen programa de mantenimiento preventivo requiere disciplina y la participación de todos los equipos involucrados a fin de coordinar la disponibilidad y crear tiempo para las inspecciones de los equipos.

Buena práctica 3: tener en cuenta la historia

Como se mencionó anteriormente, todos los datos relacionados con fallas pasadas son de vital importancia para establecer un programa de mantenimiento planificado. Al definir el tipo de tareas y elegir la frecuencia, se deben tener en cuenta los incidentes pasados, el tipo y el funcionamiento de la máquina y las recomendaciones del fabricante.

Práctica recomendada #4: Formación en mantenimiento planificado

La capacitación en mantenimiento planificado fomenta el mantenimiento autónomo y garantiza que todos los operadores de máquinas y técnicos de mantenimiento estén familiarizados con las prácticas básicas de mantenimiento, como la lubricación de varios componentes críticos, el cambio de aceite, la limpieza, las comprobaciones funcionales y la solución de ciertos problemas.

Práctica óptima 5: configurar el software de mantenimiento

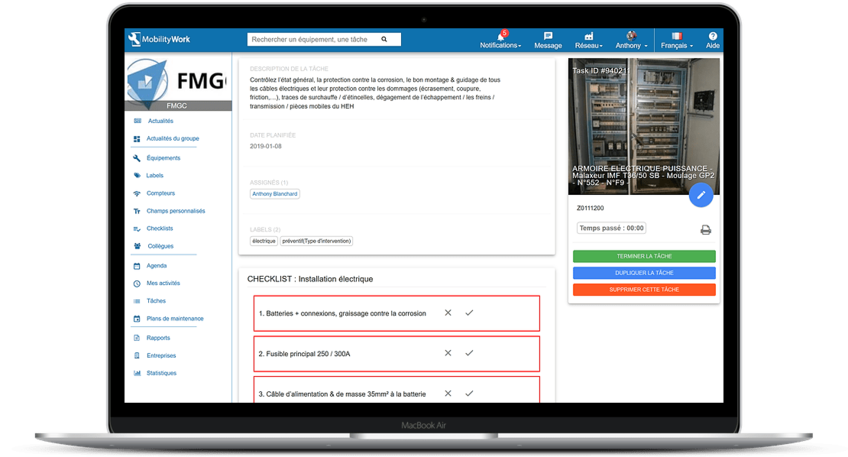

Una solución CMMS eficaz le ayuda a preparar su plan de mantenimiento preventivo y a planificar los eventos de mantenimiento planificados diarios, semanales, mensuales, trimestrales, semestrales y anuales. Una buena planificación permite un uso eficiente de los recursos y le ayudará a establecer estándares para medir el rendimiento y aumentar la eficiencia. Mobility Work, la primera plataforma de gestión del mantenimiento de próxima generación, incluye una potente herramienta de análisis y varios soportes visuales (listas de verificación, agenda, gráficos, etc.) para ayudarlo a desarrollar una rutina de mantenimiento preventivo personalizada.

Mobility Work CMMS es accesible para todas las partes interesadas y desde cualquier medio; por lo tanto, la comunicación interna es una de las primeras mejoras observadas tras la implementación de la herramienta. Esto facilita la planificación de las intervenciones de mantenimiento en el momento más adecuado.

La planificación de las intervenciones de mantenimiento planificadas permite anticipar las necesidades de piezas de repuesto y materiales y garantizar su disponibilidad tan pronto como sea necesario. De este modo, es posible reducir las existencias y los costes de almacenamiento.

Por último, Mobility Work CMMS mejora la comunicación y garantiza que todos los miembros del equipo sepan qué hay que hacer y cuándo. La solución, que también es una red social, también facilita el intercambio de información y fomenta el intercambio de conocimientos con profesionales ajenos a la empresa.

¿Cuáles son las desventajas del mantenimiento programado?

Una de las principales desventajas del mantenimiento planificado es el hecho de que los técnicos mal capacitados pueden dañar el equipo por descuido, falta de conocimiento o debido a procedimientos deficientes. Si bien los posibles daños deben tomarse en serio, también es un problema que es fácil de evitar si se establece un programa de mantenimiento planificado de calidad que garantice el nivel de habilidad adecuado de los empleados.

En general, se puede decir que el mantenimiento preventivo, como cualquier otra cosa, no está exento de inconvenientes, pero este último puede identificarse y minimizarse en su mayor parte si el plan de mantenimiento preventivo se lleva a cabo e implementa correctamente.

Las empresas que tienen programas de mantenimiento preventivo bien planificados y bien establecidos se benefician de una reducción del tiempo de inactividad inesperado, el costo de las piezas de repuesto y las paradas de producción debido a fallas, así como de una mejor capacidad de fabricación, calidad del producto y vida útil de la máquina.

La implementación de un CMMS de nueva generación como Mobility Work es la base de un plan de mantenimiento preventivo eficaz y facilita la predicción de las disminuciones en la disponibilidad de las máquinas, al tiempo que permite al personal actuar antes de provocar una interrupción de la producción. El CMMS de Mobility Work se diseñó especialmente para ayudar a los gerentes empresariales a crear, establecer y mantener de manera eficaz sus planes de mantenimiento preventivo a fin de mejorar el rendimiento de la planta.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.