Mantenimiento autónomo en 6 pasos

La mantenimiento autónomo es una de las principales contribuciones de la industria japonesa al mantenimiento industrial. Al empoderar a los operadores de máquinas y proporcionarles los medios para llevar a cabo parte del mantenimiento por sí mismos, permite un aumento significativo de la productividad. En la actualidad, su implementación se ve incluso facilitada por el software de GMAO.

El mantenimiento autónomo, un pilar del TPM

El mantenimiento autónomo, también denominado automantenimiento, es uno de los elementos constitutivos del TPM (Mantenimiento productivo total).

Definición

El término «mantenimiento autónomo» se refiere a la realización de tareas de mantenimiento industrial por parte de operadores de máquinas o equipos, y no por técnicos de mantenimiento profesionales.

El automantenimiento en la historia del mantenimiento industrial

El mantenimiento autónomo es un componente de TPM, desarrollado por empresas japonesas que querían extender el concepto de TQC (Control total de calidad). De esta manera, querían incluir principios de mantenimiento preventivo y predictivo.

El término» Mantenimiento productivo total » abarca los siguientes conceptos:

- mantenimiento : dedicar el tiempo necesario al mantenimiento de las máquinas (limpieza, reparación, engrase);

- Productivo : realizar operaciones de mantenimiento mientras se produce o penalizar la producción lo menos posible;

- Total : involucrar a todos los equipos en el mantenimiento y considerar todos los aspectos del mantenimiento.

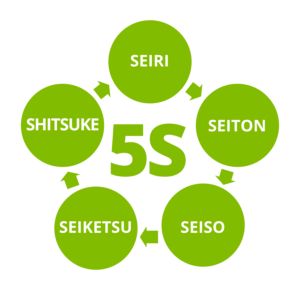

Esta forma de mantenimiento es el resultado de las actividades de los equipos de producción que respetan Las llamadas reglas «5S», otro concepto de TPM. Al aplicar estas reglas, estos equipos se dieron cuenta de que necesitaban mejorar el mantenimiento y el funcionamiento de sus equipos para mejorar la calidad del trabajo.

Los objetivos del mantenimiento autónomo

El establecimiento deautomantenimiento cumple varios objetivos:

- aumentar la disponibilidad de las máquinas;

- mejorar la propiedad de la máquina por parte de los operadores;

- reducir los costos de mantenimiento;

- limite el riesgo de accidentes.

Los pasos de implementación

La implementación del mantenimiento autónomo requiere proceder por etapas para que se lleve a cabo con éxito y con la participación activa y benevolente de los equipos de producción.

Formación inicial o «fase O»

Antes de cualquier acción, es necesario explicar a los operadores de las máquinas los objetivos del automantenimiento para que puedan apropiarse de él y estar en condiciones de proponer mejoras.

Por lo tanto, es necesario respetar ciertas reglas que las empresas japonesas denominan «5 S»:

- almacenamiento y eliminación de lo inútil (Seiri);

- orden y método (Seiton);

- inspección y control (Seiso);

- limpieza (Seiketsu);

- disciplina y respeto por los demás (Shitsuke).

El cumplimiento de estas normas depende del éxito de la implementación del mantenimiento autónomo y de la optimización de las operaciones de mantenimiento posteriores. Es por ello que puede ser necesario establecer un seguimiento y un control al respecto.

Inspección y limpieza inicial

Este primer paso debe ser llevado a cabo meticulosamente por todas las personas involucradas en el funcionamiento de las máquinas. El objetivo es garantizar que la identificación del rendimiento esté actualizada yeliminar los signos de deterioro.

Implica, por ejemplo, la detección de fugas, una comprobación general de todos los puntos de enganche, la reparación de los elementos defectuosos, la limpieza de las tareas, la eliminación de averías eléctricas, etc.

Establecimiento de medidas correctoras

Tras la limpieza inicial, es importante hacer todo lo posible para evitar un mayor deterioro. Por lo tanto, nos aseguraremos de eliminar todas las fuentes de suciedad y residuos, sino también para evitar proyecciones. Además, habrá que reducir las dificultades de acceso para facilitar la limpieza y el engrase de las zonas afectadas.

Durante esta etapa, es útil desarrollar el control visual, por ejemplo, colocando luces dentro de las máquinas o pintando con colores claros las piezas que no son muy visibles pero que requieren inspecciones periódicas.

Desarrollar estándares de inspección, limpieza y lubricación

La implementación de tales estándares es la expresión concreta del mantenimiento autónomo. Los operadores, que ya conocen los pasos anteriores, podrán desarrollar sus propios estándares sobre la base de la documentación existente. De este modo, definen los elementos que deben inspeccionarse, limpiarse, lubricarse o ajustarse, así como la frecuencia y los métodos que deben respetarse.

Formando equipos

Al mismo tiempo, es fundamental capacitar a los operadores en mantenimiento autónomo de sus máquinas. Para ello, los técnicos de mantenimiento y los jefes de equipo pueden impartir formación para mejorar las habilidades y los conocimientos equipos de operadores y así desarrollar su autonomía.

Al final de estos cursos, un buen ejercicio consiste en repetir el primer paso para ponerlo en práctica y tomar conciencia de los conocimientos adquiridos. Los equipos de producción pueden entonces establecer sus propios objetivos en el marco de la política empresarial y gestionar ellos mismos sus métodos de mejora.

Configure inspecciones autónomas

Gracias a los pasos anteriores, los operadores de máquinas ahora están en condiciones de fabricar sus propias máquinas inspecciones. De este modo, podrán realizar tareas por sí mismos, como comprobar los niveles de aceite, detectar fugas, apretar los sujetadores o realizar ajustes mecánicos.

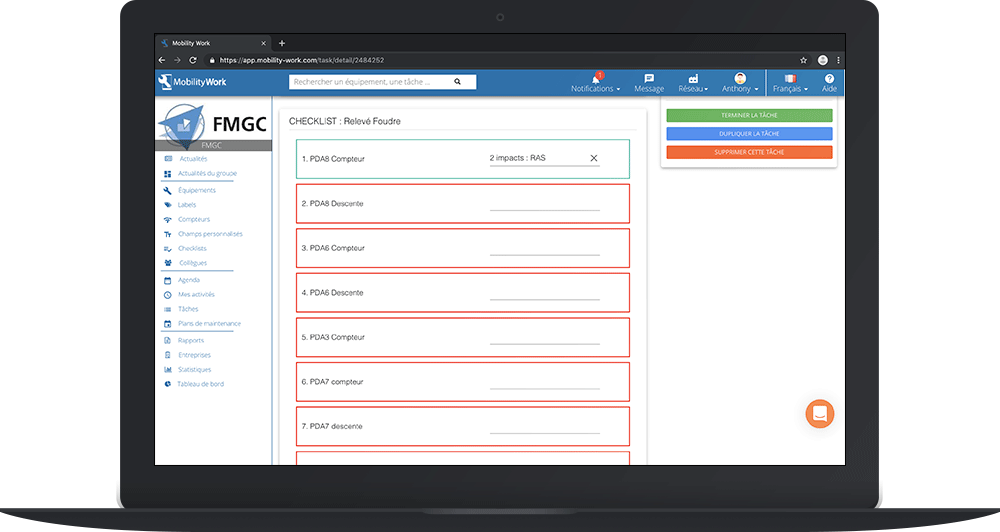

Mobility Work CMMS permite a los operadores y técnicos ser autónomos: listas de verificación, creación de tareas, planes de mantenimiento, notificaciones para cada nueva actividad...

¿Hacia un mantenimiento industrial totalmente autónomo gracias al CMMS?

Teóricamente, los equipos de producción podrían, al final de estos pasos, gestionar el mantenimiento de sus máquinas con total autonomía. Sin embargo, se debe mantener la cautela en este punto. De hecho, a pesar de la estandarización y la simplificación implementadas, el mantenimiento completamente autónomo generalmente solo es posible en estructuras pequeñas con un número limitado de actores.

Por eso es mejor, en un principio, ver en este tipo de mantenimiento la restauración y la prevención del deterioro acelerado. Es un proceso de mejora paso a paso, en lugar del deseo de confiar las tareas de mantenimiento por completo a los equipos de producción.

Por lo tanto, las estructuras más grandes tendrán interés en mantener un supervisión de mantenimiento por técnicos especializados, cuyas dimensiones deben ajustarse a las necesidades. No obstante, un Software CMMS de la nueva generación puede ayudarlos a acercarse a la máxima autonomía de los operadores en este campo.

El CMMS al servicio del mantenimiento autónomo

Las herramientas CMMS de próxima generación, como la aplicación Mobility Work, facilitan cada paso de la implementación del mantenimiento autónomo.

Las actividades de inspección, por ejemplo, pueden ser programado en la aplicación, según una recurrencia definida. De este modo, se garantiza la regularidad, precisión y trazabilidad de cada control y, de este modo, se simplifica la tarea de los operadores.

Además, el Plataforma de gestión del mantenimiento de Mobility Work da acceso a un comunidad en línea lo que permite intercambiar datos o procedimientos de mantenimiento de máquinas y herramientas con usuarios de todo el mundo. Esta verdadera red social dedicada a mantenimiento industrial y el CMMS facilita la búsqueda de información y equipos y permite compartir experiencias beneficiosas para todos los usuarios.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.