Mantenimiento 4.0: mejora de los procesos de fabricación

Mantenimiento 4.0 asociado a su proceso de fabricación

En los últimos años, los profundos cambios en los servicios de mantenimiento, en particular relacionados con la adopción de la tecnología 4.0 y el mantenimiento preventivo, han llevado a las empresas a tener en cuenta los problemas de mantenimiento operativo e industrial desde la etapa de diseño de los equipos. El objetivo de este enfoque es garantizar por adelantado la máxima calidad, disponibilidad, fiabilidad y seguridad, así como facilitar las futuras intervenciones de los equipos de mantenimiento, de las que depende en parte el rendimiento de la producción.

Para apreciar plenamente la importancia de este nuevo tipo de ingeniería, algunas empresas primero tuvieron que sufrir fallas: este es el caso de Setforge, una filial especializada en forja del especialista en procesamiento de materiales Grupo Farinia, un usuario histórico de Mobility Work. Tras encontrar dificultades relacionadas con el mantenimiento de las herramientas de laminación (pinzas robotizadas), el transporte de piezas metálicas de 7 kg a 1100 °C y sometidas a tensiones termomecánicas muy elevadas, la empresa se vio obligada a reevaluar su diseño. Así pues, gracias a la ayuda de las soluciones de la Industria 4.0, en particular la plataforma de gestión del mantenimiento de próxima generación Mobility Work, y Espartaco 3D, una empresa innovadora especializada en la fabricación aditiva de metales en asociación con ACTIVO, que nació LeTO. Esta pinza robotizada resultante de la fabricación aditiva tiene características técnicas estudiadas y optimizadas para el entorno de la forja. Descubra la historia de esta colaboración y los beneficios obtenidos por los equipos de mantenimiento y producción.

Indicadores de mantenimiento en el origen de la toma de decisiones

Las herramientas de gestión del mantenimiento 4.0 de próxima generación de la Industria 4.0, como Mobility Work, pretenden estar en el centro de la empresa y servir como base de datos yherramienta de análisis a todos los departamentos: mantenimiento, compras, calidad, producción, pero también oficinas de diseño y diseño.

De hecho, algunos diseños inadecuados pueden generar altos costos operativos (consumo de energía, costos de limpieza, costos de cambio de piezas de repuesto, costos de contratos de mantenimiento, etc.); otros, debido a su difícil distribución espacial o técnica, pueden llevar a la realización de importantes trabajos de adaptación, otro elemento de gasto que puede evitarse. Además, las condiciones de mantenimiento 4.0 difíciles o incluso inaccesibles también pueden provocar una reducción de la calidad del servicio y un envejecimiento prematuro de los equipos.

Estas disfunciones pueden evitarse o minimizarse teniendo en cuenta los problemas de operación y mantenimiento industriales desde la fase de diseño, en los estudios previos a la fabricación; por lo tanto, el objetivo es limitar las inversiones, mejorar las cualidades y el entorno técnico de los equipos, pero también cuidar el factor humano (condiciones de trabajo, servicio prestado al cliente, etc.). Por lo tanto, este proceso implica capacitar y aumentar la conciencia del personal sobre este concepto, así como la experiencia técnica expresada a través de diversas herramientas (diagramas de confiabilidad, árboles y análisis de las causas de las fallas, especificaciones).

El control del comportamiento futuro de los equipos radica en la definición previa de todos los factores y elementos que pueden influir en su evolución; esto incluye analizar los diversos factores de insatisfacción utilizando una herramienta poderosa.

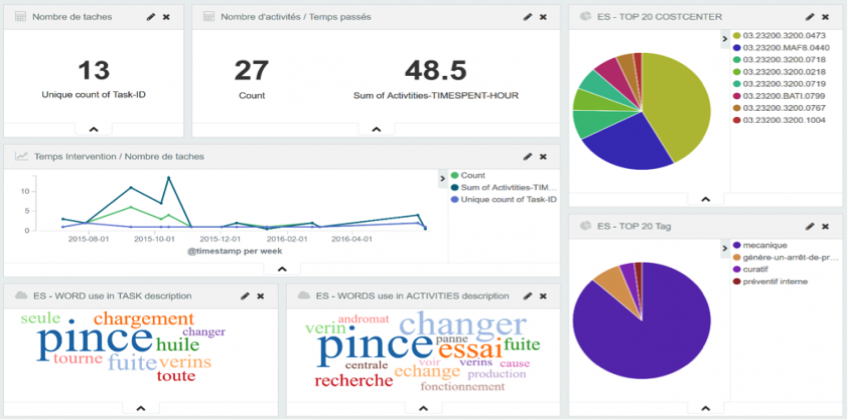

La herramienta de análisis de Mobility Work permite generar en tiempo real un análisis preciso de los principales problemas de los equipos durante un período de tiempo definido, basándose en datos de varios sistemas: tiempo de intervención de CMMS, consumo de piezas de repuesto o pedidos de servicios externos de CMMS o ERP, etc. Esta herramienta de BI se presenta en forma de gráficos y paneles personalizables, y permite acceder a información esencial, como aquí las palabras clave del análisis.

El término «pinza» se destaca claramente en la nube de palabras clave que aparece a continuación, lo que indica una recurrencia significativa en las descripciones de tareas y actividades. También se puede observar que la palabra clave «mecánica» es, con diferencia, la etiqueta más utilizada, lo que permite sacar conclusiones rápidas sobre los problemas de mantenimiento industrial que se presentan en los equipos.

Análisis y consideración de los problemas de mantenimiento 4.0

Gracias a los comentarios de esta herramienta, los equipos de Setforge, en asociación con Spartacus3D, pudieron destacar los problemas de mantenimiento industrial más recurrentes en las pinzas robóticas «tradicionales»:

- reducción de la vida útil de las pinzas (6 meses) debido al desgaste o la rotura, por el efecto de la temperatura y diversas tensiones;

- reducción de la vida útil de los revestimientos, cambiados 16 veces al año, debido a los depósitos de calamina;

- soldar un sistema de refrigeración a la pinza que es ineficiente, sin valor añadido;

- cambio frecuente de las bases de las abrazaderas, cuyo tornillo se rompe como resultado del choque y la expansión térmica.

Más allá del aspecto puramente técnico de estos problemas y los desafíos a los que se enfrentan los equipos de mantenimiento 4.0, provocan paradas en la producción, lo que perjudica la productividad y la rentabilidad de la empresa. Además, las operaciones adicionales relacionadas con las diversas funciones que deben integrarse tras recibir los elementos de la pinza representan una pérdida de tiempo para el departamento de mantenimiento industrial. Por eso también es necesario revisar el diseño de estas diversas piezas. El aumento de la productividad no es necesariamente el primer elemento a tener en cuenta, ya que no constituye un obstáculo para la producción; pero la producción puede mejorarse fácilmente rediseñando esta pieza.

Por lo tanto, los problemas de mantenimiento 4.0 deben tenerse en cuenta desde la etapa de diseño y permitir realizar varias mejoras. Estas observaciones dieron como resultado varias áreas de mejora, que incluyen:

- opte por otro material que pueda responder mejor a las tensiones termomecánicas ejercidas sobre las pinzas. Por lo tanto, se optó por el Inconel 718®, que, tras un tratamiento térmico, es reconocido por su excelente resistencia a la corrosión y por su dureza;

- mejora del dimensionamiento de las fuerzas (sujeción, presión, fenómenos vibratorios y masa de la pieza), teniendo en cuenta los riesgos de producción.

De este modo, la fabricación aditiva ha permitido obtener una pieza menos costosa debido a su mayor longevidad y mejor capacidad de mantenimiento, más ligera gracias a la complejidad que permite este método y por un tiempo de fabricación reducido.

Se trata entonces de modelar la pieza para validar la funcionalidad de la pinza, es decir, para ver si la pinza resistirá todas las tensiones a las que estará sometida, y luego estudiar su capacidad de fabricación mediante software.

Beneficios observados para el servicio de mantenimiento 4.0

Tras una operación de diseño o rediseño teniendo en cuenta la operación y el mantenimiento, se observan dos tipos de beneficios: beneficios indirectos para los equipos de mantenimiento y los actores sobre el terreno, en particular en lo que respecta al tiempo dedicado al equipo, pero también beneficios directos en el precio de la pieza. De hecho, la fabricación aditiva de metales ahorra un tiempo considerable gracias a la reducción de los tiempos de fabricación y a la fabricación «bajo demanda».

Tanto los mecánicos como los equipos de producción notan el ahorro de tiempo: al integrar ciertas funciones desde la fase de diseño, los técnicos de mantenimiento ganan en disponibilidad. Tras un año de rediseño, el mecánico se beneficia de una reducción en el tiempo de montaje (partes inferiores de las abrazaderas, racores), el tiempo de soldadura (circuito de aire y base de la abrazadera) y el tiempo de mantenimiento, especialmente en lo que respecta al cambio de abrazaderas y racores.

Al relacionar los distintos ahorros de tiempo observados con el año, especialmente para los mecánicos, se obtienen los siguientes resultados:

Tiempo de producción ahorrado 3,2 horas Tiempo de entrega ahorrado accesorios 4 semanas Tiempo de entrega ahorrado pellizcos 8 semanas Tiempo mecánico ahorrado 5,5 horas

La producción, por su parte, está reduciendo el tiempo de inactividad de las máquinas y las paradas de producción necesarias para ciertas operaciones, como el cambio de pinzas o forros, que ahora solo se cambiarán una vez al año, en lugar de dos veces al año.

Todas las noticias relacionadas con las intervenciones en curso están disponibles en la sección de noticias de la aplicación móvil Mobility Work, disponible en iOS y Android.

Sostenibilidad de los equipos, optimización de las inversiones, reducción de gastos, reducción de las restricciones técnicas para el personal operativo... La integración de la operación/mantenimiento 4.0 desde el proceso de diseño en el contexto competitivo actual es obvia. El uso de técnicas y tecnologías de la Industria 4.0 permite obtener beneficios a largo plazo: un CMMS de nueva generación, como Mobility Work, le ayuda no solo a realizar los análisis necesarios para la fase de diseño, sino también durante toda la vida útil del equipo. Gracias a la ficha técnica del equipo, podrá seguir su historial, añadir tareas y actividades, planificar el mantenimiento industrial y beneficiarse de los comentarios ultraprecisos de la herramienta de análisis para perfeccionar sus rutinas. Para obtener más información sobre las diversas funcionalidades que se ofrecen, no dude en ver nuestro vídeo de presentación.

Spartacus3D es un Proveedor oficial de la plataforma Mobility Work. ¡Al igual que esta empresa, ofrezca sus servicios en la primera plataforma colaborativa de gestión del mantenimiento a 8.000 usuarios! O si quieres utilizar sus servicios, no dudes en ponerte en contacto con ellos directamente en Mobility Work, en la pestaña de proveedores oficiales situada a la derecha de los resultados de la búsqueda.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.