¿Mantenimiento predictivo, caro pero eficaz?

Según la definición de mantenimiento basado en la confiabilidad (MTBF), el mantenimiento predictivo, también llamado mantenimiento condicional, permite evitar posibles averías al analizar el estado actual y real de los equipos. Al contrario de lo mantenimiento preventivo El mantenimiento anticipado, que se planifica con antelación, durante períodos predefinidos y se implementa según las recomendaciones del fabricante, permite anticipar y prevenir posibles averías al monitorear la máquina en sus condiciones reales de funcionamiento.

Mantenimiento predictivo: definición y ejemplos

El enfoque de planificación del mantenimiento preventivo requiere intervenciones a intervalos regulares. Esto no siempre permite resaltar el estado exacto de un equipo y, a veces, conduce a operaciones de mantenimiento innecesarias. Se considera que el equipo tiene una vida útil limitada en función de un número predeterminado de factores que se repiten en este modelo. Por lo tanto, una pieza generalmente se reemplaza mucho antes de que corra el riesgo de estropearse.

El mantenimiento anticipado, por otro lado, permite a los técnicos de mantenimiento anticipar el momento exacto de la falla e intervenir solo cuando existe una necesidad real. Entonces, a veces es posible planificar las reparaciones cuando la actividad de mantenimiento es la más rentable, es decir, cuando solo tiene un impacto limitado en la producción. La implementación de un plan de mantenimiento predictivo permite lograr ahorros significativos, así como mejorar la productividad de un parque de máquinas.

Acceda a todos los documentos (fotos, vídeos, etc.), calendarios y listas de verificación desde la hoja de equipamiento de su aplicación Mobility Work

¿Cuáles son las herramientas que se utilizan en el mantenimiento predictivo?

El mantenimiento predictivo requiere el uso de una amplia gama de técnicas, primero para predecir la ocurrencia de una falla y luego para evitar la falla mediante la planificación e implementación de una operación de mantenimiento. La mejor técnica dependerá del tipo de industria y del equipo involucrado.

Por ejemplo, estas son algunas de las herramientas de mantenimiento predictivo más comunes que utiliza uno de nuestros clientes de fundición.

Análisis y mediciones acústicas

Esta técnica utiliza ultrasonidos cuya frecuencia es superior a 20.000 hercios para evaluar el estado del equipo. Los ultrasonidos emitidos por las máquinas en funcionamiento permiten detectar rápidamente la presencia de fallos mecánicos, fugas o problemas eléctricos.

Termografía infrarroja

La termografía permite monitorear el perfil térmico de los equipos mediante sensores térmicos (cámaras de infrarrojos). Estas herramientas pueden detectar cambios térmicos anormales, sinónimo de un posible fallo: puntos calientes, fugas, fallos eléctricos... la termografía tiene la ventaja de no requerir ningún contacto con las máquinas estudiadas, lo que permite no interrumpir su funcionamiento.

Análisis de vibraciones

El análisis de vibraciones se utiliza a menudo además de las mediciones acústicas o térmicas para refinar el diagnóstico. El procedimiento consiste en analizar las vibraciones emitidas por la máquina para detectar e identificar las fallas. Por ejemplo, el análisis de vibraciones permite identificar errores de apriete, ejes de transmisión desalineados o correas dañadas. Muchas herramientas, a menudo no intrusivas, como los acelerómetros (sensores de aceleración o rotación), los vibrómetros láser, las grabadoras digitales y los analizadores espectrales, son capaces de captar las vibraciones correctas y medirlas en función de su amplitud, nivel de sonido (dB) y frecuencia (Hz).

Otras técnicas de mantenimiento temprano

Es posible combinar diferentes técnicas para aumentar la precisión de los pronósticos. También se pueden agregar datos de otra fuente de información: el consumo de energía de la máquina, el análisis de la producción, el análisis de fluidos o aceites, el análisis espectral, etc.

¿Por qué es más común el mantenimiento preventivo?

El mantenimiento preventivo está más extendido porque es más fácil de configurar y menos costoso que el mantenimiento predictivo. El mantenimiento predictivo requiere instrumentos de medición muy caros y requiere la intervención de un equipo de técnicos altamente cualificados para interpretar correctamente los datos y obtener la información correcta en el momento adecuado.

El mantenimiento predictivo no se puede aplicar a todas las aplicaciones. Para limitar los costos iniciales de un programa de monitoreo del estado de las máquinas, algunas empresas limitan este tipo de mantenimiento a las aplicaciones más esenciales.

¿Cómo es eficaz el mantenimiento predictivo?

Si bien establecer un programa de mantenimiento predictivo es una tarea costosa, es una estrategia rentable a largo plazo, ya que ahorra tiempo y dinero en el mantenimiento de los equipos. Al supervisar una máquina en funcionamiento, el mantenimiento predictivo pone de manifiesto los problemas tan pronto como se producen y garantiza que la máquina no se dé de baja hasta justo antes de que se estropee.

Esto limita la cantidad de horas de producción perdidas y evita la aparición de averías, responsables de la interrupción no programada del equipo.

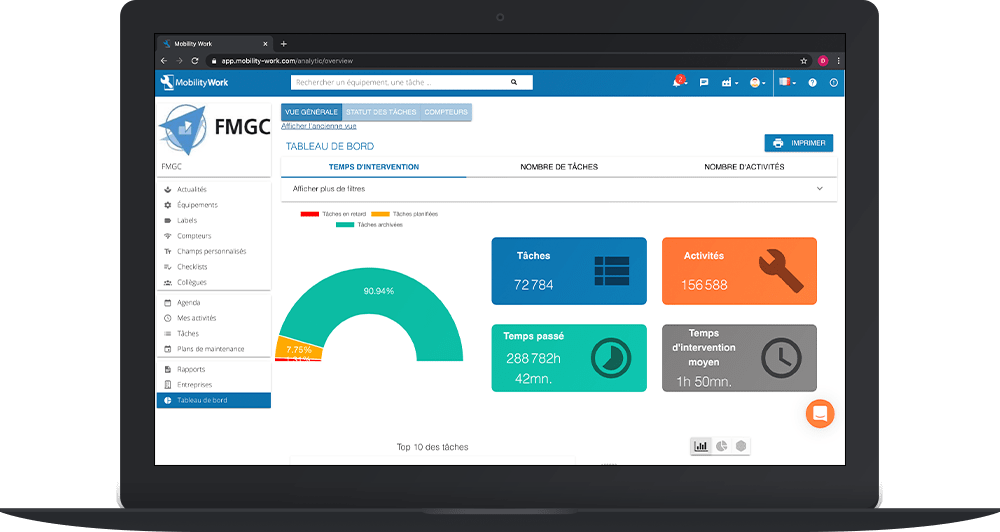

Mobility Work CMMS le permite planificar de forma sencilla sus intervenciones de mantenimiento

Mantenimiento predictivo o mantenimiento correctivo

¿Cuáles son las diferencias fundamentales?

- Menos averías y, por lo tanto, menos interrupciones

- Mejor planificación de la intervención y, por lo tanto, un equipo mejor preparado

- Mejor comunicación entre los servicios de producción y mantenimiento

- Mejor gestión de las piezas de repuesto

Ventajas del mantenimiento temprano en comparación con el mantenimiento preventivo sistemático:

- Uso completo del equipo

- Menor inventario de piezas de repuesto

- Mejor monitoreo de los equipos, lo que permite la reparación de errores del operador o incidentes menores que pueden provocar un daño mayor

- Mayor seguridad, que permite prevenir a tiempo incidentes menores (incidentes térmicos, por ejemplo) y evitar que se conviertan en incidentes más graves

¿Cómo configuro un plan de mantenimiento anticipado?

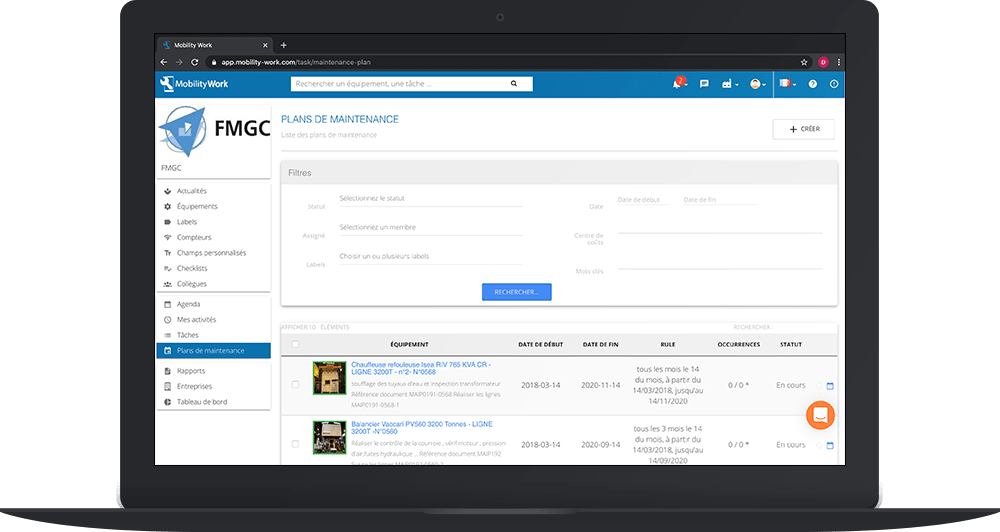

Establecer un plan de mantenimiento predictivo en una empresa con miles de piezas de repuesto y equipos está lejos de ser una tarea fácil. La herramienta de GMAO Mobility Work hace que sea fácil y confiable encontrar todos los datos relacionados con los equipos para planificar fácilmente la implementación de una intervención de mantenimiento.

Es posible transferir todo tipo de información (por ejemplo, la recopilada por un sensor) a Mobility Work. De este modo, esto último permite centralizar todos los datos de vigilancia y analizarlos casi en tiempo real gracias a su herramienta de análisis alto rendimiento. Las intervenciones de mantenimiento se programan automáticamente en función de los resultados.

Como herramienta comunitaria, Trabajo de movilidad se ha convertido en la primera red social de mantenimiento, y ahora cuenta con más de 121.800 dispositivos registrados y más de 212.270 operaciones de mantenimiento iniciadas. Mobility Work proporciona a todos los miembros de su comunidad una base de datos considerable, que es esencial en un mundo tan conectado como el nuestro.

Las previsiones de la herramienta de análisis Mobility Work se basan en datos recopilados de miles de usuarios que trabajan en el mismo equipo.

Un mantenimiento eficaz mejora la estabilidad operativa y reduce el tiempo de inactividad no programado. El mantenimiento predictivo es un componente esencial de todo programa de mantenimiento eficiente. La implementación correcta de las técnicas de mantenimiento promete ahorros significativos en comparación con el mantenimiento condicional o preventivo, ya que las tareas solo se llevan a cabo cuando es necesario.

Gracias a las interacciones entre las herramientas de análisis y Big Data específicas para el mantenimiento predictivo, los equipos clave de la empresa pueden monitorizarse, diagnosticarse y mantenerse de forma mucho mejor de forma continua.

¿Está interesado en la gestión del mantenimiento y desea obtener más información para aumentar su productividad y ahorrar dinero? Pruebe nuestra aplicación CMMS de forma gratuita durante 7 días, ¡y mejore su gestión de mantenimiento hoy mismo!

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.