Mantenimiento predictivo: 8 herramientas que necesita conocer

Mantenimiento predictivo: definición y ejemplos

Hoy en día, las industrias no pueden darse el lujo de interrumpir la producción tras fallos en los equipos que podrían haberse detectado de antemano. Estos problemas se pueden evitar mediante el mantenimiento predictivo. Los métodos de mantenimiento preventivo sistemáticoy condicionales están destinados a realizar intervenciones en piezas a bajo costo y cuyo nivel de deterioro se controla fácilmente (comprobar el nivel de aceite, cambiar las piezas de repuesto a intervalos predefinidos). Sin embargo, ciertos niveles de deterioro que pueden provocar una avería son difíciles de detectar, como la aparición de microfisuras, el aumento de temperatura de los elementos giratorios, un defecto de aislamiento, etc.

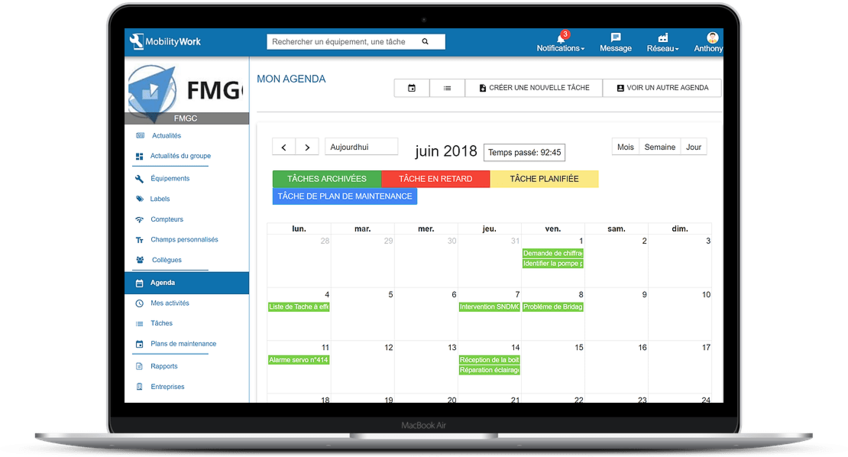

La función de calendario que ofrece Mobility Work CMMS le permite planificar todas sus intervenciones de mantenimiento preventivo y predictivo.

La mantenimiento predictivo es un mantenimiento «realizado según las previsiones extrapoladas del análisis y la evaluación de los parámetros significativos del deterioro de la propiedad» (norma NF EN 13306 X 60-319). Para ayudar al equipo de mantenimiento, hay varias herramientas que forman parte de un conjunto que puede denominarse: «Ensayos no destructivos».

Estas son las diferentes herramientas que se pueden utilizar:

- Examen visual

- Control de penetrantes

- Control radiográfico

- Control ultrasónico

- Termografía

- Magnetoscopia

- Comprobación de fugas

- Corrientes de Foucault

Mantenimiento predictivo: inspección visual

La primera prueba no destructiva que se realizará es la inspección visual. Esto permite realizar un inventario inicial a un costo menor. El estado externo de una pieza puede proporcionar información esencial: la presencia de defectos como pliegues, roturas, grietas, corrosión, etc.

El examen visual debe realizarse en buenas condiciones, garantizando sobre todo una iluminación suficiente (al menos 350 LUX). Si no se puede acceder a la parte de la habitación que se va a inspeccionar mediante un examen directo, se utiliza un dispositivo llamado endoscopio, que consiste en espejos y lentes. Los defectos ocultos con irregularidades en la superficie exterior pueden sugerir la existencia de defectos más graves en el interior.

Mantenimiento predictivo: control penetrante

El control de penetración permite resaltar las discontinuidades (grietas, grietas) en cualquier tipo de pieza metálica. Se inyecta un líquido penetrante coloreado o fluorescente en los defectos y luego se revela con un producto revelador.

Por lo tanto, se usa para controlar:

- Piezas moldeadas o forjadas

- Piezas mecánicas después del rectificado y/o tratamiento térmico

- Piezas previas y posteriores a la soldadura

- Productos laminados o estirados en servicio

Mantenimiento predictivo: control radiográfico

La radiografía es un método de ensayo no destructivo que consiste en obtener una imagen de la densidad de la materia de un objeto atravesado por radiación electromagnética X o gamma.

Esta técnica permite visualizar la falta de material en el volumen del objeto controlado en una imagen bidimensional.

La industria utiliza la radiografía para controlar el estado interno de una habitación. Permite detectar cualquier tipo de cavidad o material extraño incluido en la pieza. Se usa ampliamente en el control de soldaduras, para detectar imperfecciones en la fundición, pero también para verificar la integridad de las estructuras compuestas.

La principal ventaja de la radiografía reside en obtener una imagen bien definida de la uniformidad del material en una pieza. Es fácil detectar indicaciones contrastantes y también es posible distinguir entre diferentes tipos de indicaciones. Es aplicable a cualquier tipo de material (aluminio, acero, aleaciones de cobre, titanio, compuestos, etc.).

Las limitaciones del método están relacionadas con los costos de las instalaciones y los consumibles, así como con los peligros de la radiación ionizante, que requieren regulaciones e instrucciones estrictas.

Mantenimiento predictivo: control ultrasónico

Las pruebas ultrasónicas se basan en la transmisión, reflexión y absorción de una onda ultrasónica que se propaga en la sala que se va a probar. El tren de ondas emitido se refleja en los defectos y luego regresa al traductor (que a menudo desempeña el papel de emisor y receptor). La interpretación de las señales permite posicionar el defecto y definir sus dimensiones relativas. Este método tiene una alta resolución espacial y ofrece la posibilidad de encontrar defectos tanto en el volumen del material como en la superficie.

En comparación con el control radiográfico, que también se utiliza en la búsqueda de defectos en el volumen del material, las pruebas ultrasónicas ofrecen la principal ventaja de que solo requieren una cara de acceso, no presentan ningún peligro asociado al uso de fuentes radiactivas y radiaciones ionizantes y permiten una mayor precisión en las piezas gruesas. El resultado está disponible en tiempo real, a diferencia de las pruebas de penetración, que requieren un tiempo de espera de hasta varias horas. Las desventajas son que algunos materiales metálicos son difíciles de controlar (materiales de grano grueso) y que el control puede tardar más en el caso de espesores delgados.

Mantenimiento predictivo: termografía

La termografía permite obtener, mediante una cámara térmica, una fotografía de la escena térmica observada en el rango espectral infrarrojo. Gracias a la cámara térmica, obtenemos la imagen térmica de una escena térmica.

La tecnología interna de la cámara y los programas integrados permiten hacer visible esta radiación a través de una imagen reconstruida. La operación de transcripción de la temperatura permitirá entonces obtener un termograma.

El control de la habitación mediante la medición de la temperatura permite observar los efectos térmicos de la superficie. Esta prueba no es destructiva, es rápida, fácil de implementar y no entra en contacto con el objeto objetivo (sin perturbaciones). Este tipo de control se utiliza principalmente para el control de instalaciones eléctricas, así como para el aislamiento térmico de edificios.

Mantenimiento predictivo - Magnetoscopia

El escaneo de partículas magnéticas es una técnica de prueba no destructiva que consiste en crear un flujo magnético intenso en la superficie de un material ferromagnético.

En presencia de discontinuidad, las líneas del campo magnético sufren una distorsión que genera un «campo de fuga magnética», también llamado «fuga de flujo magnético». Se aplica un producto indicador a la superficie que se va a examinar durante la magnetización (técnica simultánea) o después de la magnetización (técnica residual). El producto indicador de color negro y/o fluorescente es atraído hacia el lugar del defecto mediante fuerzas magnéticas para formar indicaciones.

Estas indicaciones deben observarse en condiciones apropiadas, ya sea con luz blanca artificial o luz diurna, o bajo radiación ultravioleta (UV-A) o luz azul actínica, según el tipo de producto indicador utilizado.

Si bien el escaneo de partículas magnéticas es más «restrictivo» que los ensayos con penetración, se prefiere cuando es aplicable, porque, entre otras cosas, es mucho más rápido.

Mantenimiento predictivo: comprobación de fugas

La prueba de fugas es un método de prueba no destructivo diseñado para localizar las fugas y evaluar su importancia en términos de flujo o flujo. La ausencia de material que permita una fuga se denomina fuga. Solo hay una fuga cuando el defecto del sello está sujeto a una diferencia de presión. Dependiendo del fluido en cuestión (líquido o gaseoso), la cantidad que caracteriza una fuga se denomina «flujo» o «flujo». Existen varias técnicas para comprobar la estanqueidad, siendo la más extendida la técnica del ensayo de burbujas, que consiste en someter una pieza a presión de gas y sumergirla en un líquido (control global) o rociarla con una solución surfactante (control local). La fuga se produce por la aparición regular de burbujas o espuma en el lugar del defecto. La principal ventaja es la identificación de fallos en el rango de micras, pero las desventajas de esta técnica son que los resultados están relacionados con el entorno de control y con la preparación de la pieza, y que requiere el uso de productos químicos y gases a presión.

Mantenimiento predictivo: corrientes parásitas

Este método de ensayos no destructivos consiste en crear, en materiales conductores de electricidad, corrientes inducidas por un campo magnético variable, mediante un sensor. Estas corrientes inducidas, denominadas corrientes parásitas, circulan localmente en el material y tienen una distribución que depende del campo de excitación magnética, de la geometría y de las características de conductividad eléctrica y permeabilidad magnética de la pieza examinada. En presencia de una anomalía en la parte controlada, sus movimientos se alteran, lo que provoca una variación en la impedancia aparente del sensor, que depende de la naturaleza de la anomalía y de su dimensión volumétrica.

El análisis de esta variación en la impedancia es lo que proporciona las indicaciones que se pueden utilizar para llevar a cabo la comprobación. La interpretación de las señales recopiladas se lleva a cabo comparando las registradas en el material controlado con las de una pieza de referencia, que comprende anomalías representativas de los fenómenos buscados. El control de corrientes inducidas es muy apreciado debido a las diversas posibilidades que ofrece su sensibilidad de detección y la facilidad de automatización del método. De hecho, la ausencia de contacto entre la sonda y la pieza que se va a probar, la posibilidad de realizar un desplazamiento a alta velocidad y la facilidad de integrar el proceso en las líneas de producción son los principales intereses de Eddy Currents.

En conclusión, el campo de los ensayos no destructivos está evolucionando más cerca del de la instrumentación: de hecho, hoy en día ya no basta con detectar un defecto, sino que también es necesario caracterizarlo y dimensionarlo. Es necesario imaginar técnicas y procesos no destructivos capaces de detectar irregularidades en las propiedades, como las variaciones de la microestructura de un metal, las variaciones de textura o rugosidad de una superficie, las variaciones en las propiedades electromagnéticas, etc.

Las previsiones de la herramienta de análisis Mobility Work se basan en datos recopilados de miles de usuarios que trabajan en el mismo equipo.

No cabe duda de que estas herramientas pueden ser caras, generalmente se utilizan en sectores que fabrican piezas con un coste de producción elevado, pero también se utilizan en máquinas cuya fiabilidad operativa es crítica (caso de una máquina de cuello de botella en un taller de producción, de un compresor en un taller de producción, de un compresor en una fábrica de artículos de cuero, de una cúpula en una fundición, etc.). La herramienta analítica presente en el sistema CMMS Mobility Work le permitirá detectar los equipos que requieren este tipo de mantenimiento.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.