Mantenimiento: cómo mejorar la seguridad gracias a un CMMS

La seguridad es un tema importante en las actividades de mantenimiento, especialmente en el sector industrial. La gestión eficaz de los riesgos laborales permite mejorar en gran medida la seguridad de los técnicos de mantenimiento y de todo el personal involucrado en el mantenimiento de equipos y máquinas.

A medida que el mantenimiento se subcontrata cada vez más, los procedimientos y herramientas al servicio de gestión de riesgos debe adaptarse y permitir garantizar una seguridad óptima para el personal implicado. El uso de un CMMS móvil y eficiente representa un activo importante para lograr este objetivo.

¿Por qué utilizar un CMMS para mejorar la seguridad del mantenimiento?

Elegir un buen GMAO permite facilitar la gestión de riesgos y mejorar la seguridad de los técnicos de mantenimiento de varias maneras, porque permite:

- centralizar la información relacionada con los equipos;

- mejorar la comunicación interna;

- gestionar el programa de mantenimiento con mayor facilidad;

- cumplir mejor las normas de seguridad;

- mejorar la prevención.

Gestión de la seguridad y los riesgos en el mantenimiento

El mantenimiento es un campo en el que la gestión de los riesgos, ya se refieran al personal o a las máquinas, es un parámetro esencial a tener en cuenta.

Mantenimiento y seguridad de los técnicos

El tema de la seguridad de los empleados y la gestión de riesgos está estrechamente relacionado con los trabajos de mantenimiento. Según Cifras AFIM (Asociación Francesa de Ingenieros y Gerentes de Mantenimiento), la incidencia de accidentes graves es, por lo tanto, 3 veces mayor en las profesiones de mantenimiento en comparación con la media nacional.

Los técnicos de mantenimiento están aún más expuestos a los riesgos que el personal de producción, en particular porque las posibles causas de los accidentes son más numerosas y diversas.

La existencia de mayores riesgos en el mantenimiento se debe a la propia naturaleza de las intervenciones realizadas, que:

- no siempre son repetitivos y, por lo tanto, están sujetos a peligros y situaciones inusuales;

- se realizan a menudo en equipos que están en funcionamiento;

- están expuestos al contacto con partes desnudas bajo tensión o con fluidos bajo presión;

- suelen estar sujetos a graves limitaciones de tiempo, especialmente cuando el equipo en cuestión es crucial para la producción;

- se llevan a cabo regularmente por la noche, o en espacios poco iluminados o estrechos;

- van acompañados de una alta carga mental cuando se llevan a cabo en sistemas industriales complejos;

- se llevan a cabo en elementos o máquinas cuyo acceso, desmontaje y montaje suelen ser difíciles de acceder, desmontar y volver a montar, y que pueden resultar pesados de manipular.

El impacto de las nuevas formas de organización en la seguridad del mantenimiento

Además, las intervenciones de mantenimiento se subcontratan cada vez más : subcontratación in situ, aplicación de la garantía del fabricante, servicios puntuales, etc. Por lo tanto, es posible que diferentes miembros del personal, con diferentes estatus, tengan que intervenir simultánea o sucesivamente en el mismo equipo o dentro de la misma empresa, aunque es probable que tengan que comunicarse.

Estas nuevas formas de organización tienen importantes consecuencias en la seguridad de los técnicos de mantenimiento y en riesgos laborales a los que están expuestos:

- el personal de mantenimiento no siempre ha recibido información y preparación óptimas;

- la supervisión y la coordinación de las intervenciones pueden ser inadecuadas;

- es posible que no se mantenga suficientemente el conocimiento del estado del equipo o de su historial;

- las intervenciones pueden llevarse a cabo en situaciones de «coactividad» con el personal de producción o entre técnicos de mantenimiento de diferentes empresas;

- las reparaciones de emergencia pueden ser realizadas por técnicos internos insuficientemente competentes debido a la falta de personal externo disponible.

Por lo tanto, la gestión de riesgos es cada vez más importante en la gestión del mantenimiento y de los equipos responsables del mismo.

Cómo mejorar la seguridad de los técnicos de mantenimiento

Para mejorar la seguridad del personal de mantenimiento, hay 3 recomendaciones esenciales:

- adaptar la gestión de riesgos al tipo de mantenimiento aplicado;

- promover la mejor comunicación posible entre todas las partes interesadas;

- establecer un plan de prevención.

Adapte la gestión de riesgos al tipo de mantenimiento

La prevención y la gestión de riesgos no pueden ser las mismas dependiendo de si se aplica un mantenimiento curativo o un mantenimiento preventivo.

Las intervenciones de mantenimiento curativo o paliativos (diagnóstico de un fallo de una máquina, cambio de piezas defectuosas, ajustes, nueva puesta en servicio...) se llevan a cabo de forma inesperada, a veces en caso de emergencia. A continuación, es necesario llevar a cabo un análisis de los riesgos específicos antes de cada intervención para establecer los procedimientos y las herramientas de prevención adecuados. Les instrucciones de seguridad debe adaptarse al contexto específico de la falla y del equipo afectado.

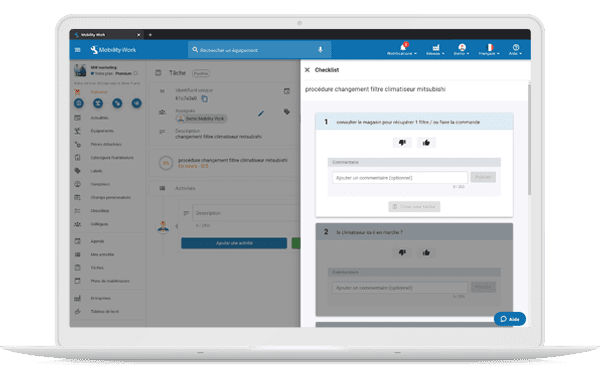

Una lista de verificación de seguridad en Mobility Work CMMS

En cuanto a las intervenciones de mantenimiento preventivo (limpieza, engrase, comprobaciones, sustitución de piezas de desgaste...), que son regulares y planificadas, podemos planificar dispositivos de protección que permiten minimizar los riesgos de accidentes o exposición.

De manera más general, la prevención de los riesgos laborales comienza con el diseño de las máquinas, que deben construirse de tal manera que los usuarios finales puedan mantenerlas sin demasiada dificultad o riesgo. También implica el diseño de los lugares de trabajo, en particular los edificios industriales, que deben prever la realización de intervenciones de mantenimiento e integrar dispositivos destinados a garantizar la salud y la seguridad de los operadores.

Mejorar la comunicación entre los actores de mantenimiento

La gestión del mantenimiento siempre implica a varias partes interesadas. Se refiere a Como mínimo un operador de producción y un técnico de mantenimiento, pero también a menudo colegas o sus jefes de línea: gerente de producción, gerente de mantenimiento... Sin embargo, como hemos visto anteriormente, las intervenciones de mantenimiento también implican cada vez más a personas ajenas a la empresa o a los equipos directamente interesados.

Esto multiplicación de partes interesadas plantea problemas en términos de seguridad, especialmente en términos de comunicación y acceso a la información. Por lo tanto, la implementación de herramientas (por ejemplo, un software CMMS móvil) y procedimientos que promuevan una comunicación fluida permite una gestión de riesgos mucho mejor.

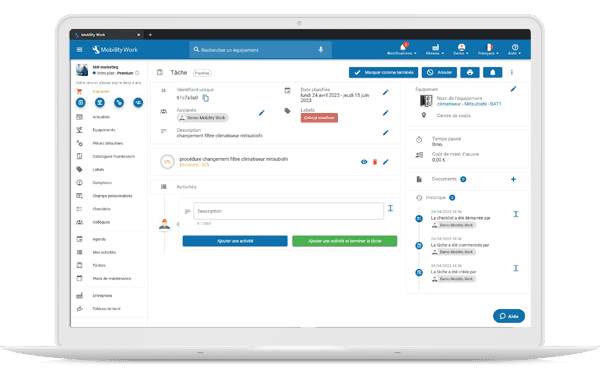

Gestione fácilmente el mantenimiento de sus equipos gracias al CMMS

Por lo tanto, para mejorar la seguridad del mantenimiento, se recomienda:

- centralizar la información sobre los equipos, de modo que cada parte interesada tenga un acceso rápido y fácil a ellos: reglamentos, instrucciones de seguridad, procedimientos operativos, etc.;

- facilitar la comunicación entre las partes interesadas y entre los equipos: producción, mantenimiento, proveedores de servicios externos, etc.

Implemente un plan de prevención

La implementación de un plan de prevención formalizado permite una mejor gestión de los riesgos y, por lo tanto, promueve la seguridad del personal, especialmente en un contexto de subcontratación y subcontratación del mantenimiento. Por lo tanto, la gestión de la seguridad debe compartirse y coordinarse entre las empresas involucradas para limitar los riesgos de la «coactividad». La coordinación entre los equipos de mantenimiento y los equipos de producción desempeña un papel esencial en la gestión de riesgos.

Para reducirlos, se debe establecer un cronograma riguroso que defina y organice los pasos de intervención de cada empresa y cada equipo, con ciertas reglas comunes: cortes de electricidad o agua, equipos de protección, señalización y señalización, etc. Esta organización se describe en un plan de prevención, impuesto por ley tan pronto como es probable que se supere un mínimo de horas de intervención.

De procedimientos de consignación también debe instalarse para evitar cualquier arranque prematuro de una máquina o equipo durante una intervención. De hecho, muchos accidentes se producen tras la puesta en marcha o la liberación de energía residual (tensión eléctrica, fluidos presurizados, piezas móviles, etc.) durante una operación de mantenimiento.

El envío incluye todos los medios de protección instalados temporalmente en los equipos para garantizar la seguridad de los trabajadores de mantenimiento. El procedimiento de envío incluye:

- la separación del equipo de sus fuentes de energía (eléctrica, hidráulica, hidráulica, mecánica, neumática, etc.), lo que puede provocar movimientos, incendios, electrocuciones, proyecciones, intoxicaciones, etc.;

- condenar la separación;

- la disipación de las energías acumuladas;

- verificar que el equipo ya no reciba energía.

Antes de cada intervención, el registrador debe asegurarse de que se ha realizado un análisis de riesgos, de que los procedimientos operativos están definidos y disponibles, de que los respondedores han recibido la información adaptada a las tareas a realizar.

Por qué el CMMS permite una mejor gestión de riesgos

Al elegir un Software CMMS la gestión eficiente y, por lo tanto, móvil de los riesgos de mantenimiento es más fácil y eficaz.

Por un lado, permite centralizar la información. Con una aplicación CMMS móvil, cada participante puede acceder fácil y rápidamente, desde su teléfono inteligente o tableta, a toda la información relacionada con el equipo antes de comenzar su tarea.

Por otro lado, el comunicación interna es más fluido si el software CMMS tiene una función de chat entre los usuarios, lo que les permite intercambiar fácilmente si es necesario, incluso entre miembros de diferentes equipos o empresas.

Además, el CMMS permite a los administradores gestionar mejor cronograma de mantenimiento, con el fin de garantizar al personal un entorno de trabajo debidamente seguro y una información completa sobre los riesgos de cada intervención.

Además, esta solución permite mejorar la prevención poniendo las instrucciones de seguridad a disposición de las partes interesadas dondequiera que se encuentren y en cualquier momento.

Por último, un buen software de CMMS hace que sea mucho más fácil generalizar planes de mantenimiento preventivo, más seguro que el mantenimiento curativo.

Cree fácilmente planes de mantenimiento en su CMMS

Mientras que el seguridad del personal de mantenimiento y producción debería ser una preocupación constante para cualquier administrador de una planta industrial, ya que puede verse afectada por la multiplicación de las partes interesadas. Sin embargo, la adopción de un GMAO eficaz y fácil de usar para todos simplifica la gestión de riesgos y garantiza la mejor seguridad posible para todos los equipos.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.