Mejore la seguridad de sus procesos de mantenimiento

Proceso de mantenimiento: mejora tu seguridad

El sector del mantenimiento ha sufrido cambios profundos en los últimos años y ahora se considera un pilar de la actividad industrial y como fuente de productividad. El servicio de mantenimiento de la planta permite reducir las paradas de producción, mejorar la tasa de disponibilidad de las máquinas y aumentar la productividad, y así ayuda a obtener mejores precios de costo para la fábrica.

El mantenimiento, un negocio arriesgado

Definición y factores de riesgo

Por definición, el mantenimiento incluye todas las operaciones destinadas a mantener o restaurar un activo en un estado específico para que esté en condiciones de prestar un servicio específico. Estas operaciones, por su propia naturaleza, a veces representan un riesgo para quien interviene y, por lo tanto, son la causa de accidentes laborales de diversa gravedad. Los factores de accidente más comunes son los siguientes:

- fallos de planificación y procedimiento: sistemas de trabajo, errores en la gestión de los recursos (personas, materiales, documentos, etc.) o en el mantenimiento de las instalaciones y equipos;

- defectos de ejecución: programación y planificación erróneas del trabajo, defecto en la actividad, error en la coordinación temporal y de seguridad;

- dispositivos de seguridad, formación, información e instrucciones;

- error humano;

- diseño de equipos;

- factores externos (actos malintencionados, clima, etc.).

Una profesión particularmente afectada por los accidentes

El servicio de mantenimiento se distingue por un accidentabilidad excesiva en términos de frecuencia y gravedad en comparación con los operadores de producción, muy superior al promedio nacional (según la AFIM, el mantenimiento tiene 3 veces más accidentes graves y 8 veces más muertes que otros sectores).

Sin embargo, la tasa de accidentes entre los operadores de producción responsables de realizar trabajos de reparación en equipos defectuosos o sin mantenimiento también sigue siendo particularmente alta y, por lo tanto, representan el segundo grupo más afectado por los accidentes en la fábrica.

Naturaleza de los accidentes y consecuencias

Si falta mantenimiento, no se lleva a cabo con suficiente antelación o de manera inadecuada, el estado del equipo puede resultar peligroso, no solo durante las intervenciones de mantenimiento, sino también cuando la máquina se reinicia o funciona normalmente. Todas las personas que interactúan con el equipo están preocupadas.

Algunos de los accidentes más frecuentes incluyen:

- trituración por máquina;

- caer desde una altura o desde el suelo;

- quemaduras;

- liberación de gas o asfixia;

- electrocutar;

- golpe debido a la caída de elementos, etc.

Más allá de los daños sufridos por la víctima del accidente, también suelen tener consecuencias perjudiciales para la empresa: gastos, equipos de trabajo dañados, pérdidas de producción o incluso consecuencias para el medio ambiente.

Por lo tanto, al considerarse una profesión de riesgo, el mantenimiento debe cumplir con estrictos estándares de seguridad. Sin embargo, a pesar del reciente interés por este importante servicio, actualmente se presta poca atención a los posibles riesgos a los que están expuestos los técnicos: de hecho, actualmente se dispone de muy pocos estudios sobre el tema y de datos sobre accidentes.

Entonces, ¿cómo anticipa los riesgos para los técnicos de mantenimiento? ¿Cómo puede la implementación de una solución CMMS de próxima generación, como Mobility Work, contribuir a mejorar la seguridad?

El mantenimiento mejora la seguridad

¿Cuál es la relación entre mantenimiento y seguridad?

El mantenimiento es un factor importante para la seguridad. Parece obvio que la puesta en servicio de equipos que no cumplen con las reglas y estándares de seguridad representa un riesgo real para los operadores de equipos. Sin embargo, el envejecimiento de la máquina es un proceso inevitable, que conduce sistemáticamente al deterioro de sus características. Este fenómeno puede estar relacionado con el funcionamiento del propio equipo, o simplemente con el paso del tiempo. Por lo tanto, se cuestionan los estándares de seguridad de los equipos que inicialmente no estaban defectuosos.

El mantenimiento tiene como objetivo mantener o restaurar un activo a un estado específico, y esto también se refiere a la seguridad necesaria para el correcto funcionamiento de la máquina. Por lo tanto, el mantenimiento no solo se utiliza para garantizar el correcto funcionamiento de la propiedad, sino también para garantizar la seguridad de los involucrados.

Hay varias maneras de realizar esta mejora:

- Cumplimiento de las normas de seguridad

Las normas de seguridad a veces son difíciles de cumplir, debido a la naturaleza aleatoria y urgente de las averías u otros eventos que requieren intervención: por eso ahora es obligatorio integrar la planificación de riesgos desde el diseño de máquinas y edificios, a través de un plan de prevención.

- Configuración de un programa de mantenimiento

Estos deben ponerse en marcha tan pronto como se cree el cronograma de mantenimiento en el caso de operaciones prolongadas (más de 400 horas en un período de 12 meses) o operaciones difíciles, o incluso en fases iniciales (operaciones peligrosas). Por lo tanto, se trata de prever todos los riesgos y posibles accidentes, elaborando una lista de precauciones y recomendaciones para los operadores a fin de que puedan trabajar en el entorno más seguro posible; también es necesario proporcionar la señalización necesaria a los actores externos. La creación de planes de mantenimiento permite obtener una rutina que ofrezca a los técnicos un marco y la oportunidad de intervenir en terrenos conocidos, lo que minimiza las incertidumbres y los riesgos.

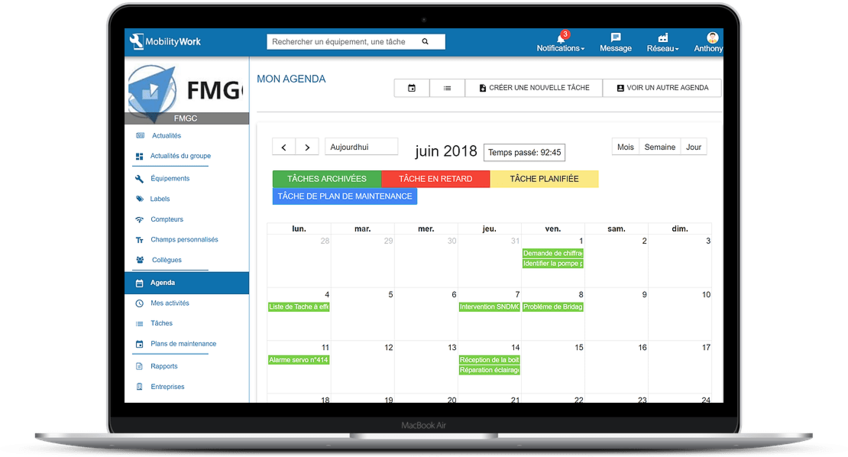

La función de calendario que ofrece Mobility Work le permite planificar todas sus intervenciones de mantenimiento preventivo y predictivo.

- Mejores prácticas básicas

Por último, algunas de las mejores prácticas son esenciales para garantizar la seguridad de los técnicos; primero es necesario permitir que los operadores trabajen en un entorno lo más sereno posible, sin presiones inaceptables. También cabe mencionar varios dispositivos preventivos: impartir cursos de formación en materia de prevención de riesgos, manipular los dispositivos de asistencia para evitar lesiones, equipar la fábrica con el equipo adecuado (iluminación, revestimientos) y tomar las medidas adecuadas antes de proceder a la operación.

Los beneficios adicionales de las soluciones de próxima generación

Mejora de la comunicación interna

Si bien los principales factores para la aparición de incidentes ya se han mencionado anteriormente, cabe señalar que, en menor medida, pueden estar relacionados con errores de juicio o razonamiento, que a menudo se cometen como resultado de la falta de comunicación: dificultad para colaborar, obtener validaciones o herramientas de los superiores u otros departamentos de la empresa. En este sentido, una solución colaborativa como Mobility Work, la primera plataforma online de gestión del mantenimiento, permite mejorar la comunicación no solo dentro del departamento de mantenimiento, para evitar retrasos en las reparaciones, las sucesivas sustituciones de las mismas piezas de repuesto, etc., sino también con los demás departamentos de la empresa (producción, compras, etc.).

Monitorización más precisa y eficaz de los equipos

Además, los estudios sobre el tema, aunque pocos, han establecido que la mayoría de estos incidentes involucran equipos de trabajo. Las soluciones de nueva generación permiten evaluar la criticidad de los equipos para las distintas partes interesadas y, por lo tanto, anticipar los riesgos inherentes a ciertas máquinas: entornos difíciles, condiciones de intervención, etc.

Las soluciones de nueva generación, como Mobility Work, utilizan el poder del Internet de las cosas (RFID, NFC) para ofrecer funcionalidades muy potentes a sus clientes, incluida la geolocalización de equipos, herramientas y piezas de repuesto. Esto permite a los técnicos ganar eficiencia, ahorrar tiempo y evitar investigaciones innecesarias y viajes a lugares que son potencialmente peligrosos para su seguridad.

CMMS: una herramienta esencial para un enfoque predictivo

Por último, Mobility Work ofrece una potente herramienta de análisis para configurar un estrategia de mantenimiento predictivo. De hecho, la mayoría de los accidentes mencionados anteriormente se producen durante las operaciones correctivas (reparaciones), debido al carácter excepcional de las intervenciones. Estadísticamente, el número de accidentes durante el mantenimiento correctivo es dos veces mayor que en el caso del mantenimiento preventivo. El mantenimiento preventivo permite anticipar el fallo y, por lo tanto, intervenir antes de llegar a un punto crítico en el que la manipulación o la intervención en el equipo representen un riesgo potencial para el operador.

La herramienta Big Data de la aplicación Mobility Work te ayuda a tomar mejores decisiones gracias a los indicadores personalizables y actualizados en tiempo real.

La implementación de una solución CMMS eficaz como Mobility Work, la primera plataforma de gestión del mantenimiento en línea, le permite establecer una estrategia de mantenimiento predictivo ultraeficiente en su fábrica y mejorar rápidamente sus rutinas de mantenimiento: eficiencia, proceso, comunicación, seguridad, etc.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.