Mantenimiento preventivo: estrategia y reemplazo preventivos

Mantenimiento preventivo: definición y ejemplos

La competitividad y los beneficios a largo plazo de su empresa se garantizan mediante un mantenimiento preventivo periódico, cuyo objetivo es garantizar la fiabilidad de sus equipos. Hoy en día, la función del mantenimiento ya no se limita a mantener los equipos en buenas condiciones. El mantenimiento programado, predictivo y altamente efectivo es la base de la fabricación inteligente. El mantenimiento avanzado se ha convertido en un requisito previo para el acceso de una empresa a la Industria 4.0, lo que implica la participación de todos los departamentos.

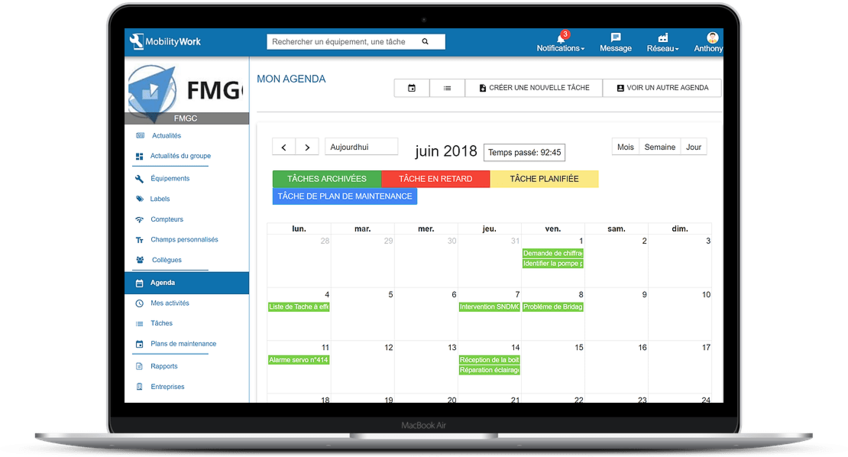

En Mobility Work, creemos que un mantenimiento bien realizado comienza con una buena comunicación y una correcta entrada de datos en una solución fácil de usar. Nuestro GMAO La nueva generación le permite eliminar las acciones de mantenimiento inadecuadas que pueden provocar accidentes, costos adicionales y paradas de producción.

Mantenimiento preventivo

El objetivo principal del mantenimiento programado consiste en garantizar la reparación o el reemplazo del equipo antes de que se produzca una falla pronosticada por el fabricante o según las estadísticas de vida útil. El mantenimiento planificado, que generalmente se aplica de acuerdo con programas específicos, implica numerosas acciones (como el control del equipo, los cambios de aceite, la lubricación, etc.), cuyo objetivo es mejorar la disponibilidad y la confiabilidad de los activos y, al mismo tiempo, reducir la tasa general de fallas.

¿Cuándo se debe reemplazar un componente como medida preventiva?

Para ciertos equipos predefinidos, es mejor reemplazar que reparar: esto se aplica en particular a ciertos equipos esenciales, equipos sujetos a desgaste o averías, o incluso a equipos con un alto índice de uso. Por lo demás, tanto si la sustitución preventiva es eficaz como si no, debe programarse con precisión. En el contexto del debate entre el reemplazo preventivo y la reparación correctiva, es necesario tener en cuenta las siguientes condiciones:

- El estado del componente, que incluye todas las evaluaciones importantes, como el tiempo de operación, el control dimensional, las mediciones de espesor, el índice de obstrucción, la termografía, el análisis de aceite y el análisis de vibraciones, y que empeora con el tiempo (aumentando la tasa de fallas). Gracias al CMMS de Mobility Work, todos estos datos se pueden recopilar, monitorear y analizar constantemente. El equipo recibirá una notificación inmediata tan pronto como se alcance el umbral crítico.

- El reemplazo preventivo (Cp) debería ser menos costoso que una posible reparación no planificada (Cu).

Si se cumplen estas dos condiciones, se puede calcular el tiempo óptimo de reemplazo de los componentes y el costo total. Según la «Estrategia T», un componente o equipo debe repararse si se avería antes del tiempo T; si no se produce ningún fallo antes del tiempo T, será objeto de una operación preventiva.

El costo total se define como la suma de los costos de reemplazo correctivo que aumentan con el tiempo y los costos de reemplazo preventivo que disminuyen al aumentar el tiempo de intervalo. Esto significa que cuanto menos mantenimiento preventivo realice, más aumentarán sus costos de mantenimiento correctivo; y cuanto más espere para realizar una intervención de mantenimiento preventivo, menores serán los costos de mantenimiento correctivo. Sin embargo, si programa las intervenciones de mantenimiento programadas con demasiada frecuencia, sus costos seguirán aumentando. Solo puede calcular el tiempo de reemplazo óptimo y encontrar un equilibrio entre los costos y los riesgos combinando los datos relevantes.

Calcule el tiempo de reemplazo óptimo

CPUT es el costo por unidad de tiempo

- R (t) es la fiabilidad del componente en el tiempo T.

- T es el momento óptimo para reemplazar el componente.

También se deben tener en cuenta otros factores para elegir entre operaciones de mantenimiento planificadas o correctivas. Si un componente es completamente nuevo, aún está en garantía y muestra signos de falla, reemplazarlo es sin duda la mejor decisión. Dependiendo del costo y la disponibilidad del componente, una comparación con el costo de mano de obra es esencial para la toma de decisiones. A veces, un componente que se sigue estropeando después de varias reparaciones y que obviamente necesita ser reemplazado ofrece una buena razón para actualizar y adoptar una tecnología más nueva.

La mayoría de los profesionales de mantenimiento están de acuerdo en que reemplazar equipos o componentes como medida preventiva es más económico que esperar a que no lo hagan. Las ventajas obvias del reemplazo preventivo incluyen la optimización, la rentabilidad y la reducción del riesgo de accidentes.

Modelo de reemplazo preventivo basado en la edad

Este tipo de modelo preventivo, en el que se tiene en cuenta la antigüedad de cada pieza y en el que cada pieza se cambia una vez que ha alcanzado una edad predefinida, se utiliza ampliamente en la fabricación industrial.

La vida útil de un componente abarca tres etapas principales:

- Disminución de la tasa de fallas o etapa temprana del equipo;

- Tasa de falla constante o etapa útil del equipo;

- El aumento de la tasa de fallas, o etapa de desgaste, también conocido como la condición más crítica o deteriorada que aumenta la frecuencia de las fallas.

El reemplazo preventivo siempre ocurre durante la tercera etapa de la vida útil del componente y su objetivo principal es reducir los costos de mantenimiento y las pérdidas de producción. Está claro que si no se reemplaza previamente, los equipos en estado de degradación provocarán un tiempo de inactividad crítico e inesperado de la máquina.

El CMMS de nueva generación y la primera red de mantenimiento social Mobility Work le ayudan a optimizar su programa de mantenimiento preventivo. Esta solución le permite analizar sus datos y le proporciona información precisa sobre la gestión de las piezas de repuesto y conecta todos los departamentos de su empresa. Mobility Work le ayuda en la toma de decisiones al proporcionarle una visión global del estado de sus equipos.

Todas las noticias relacionadas con las intervenciones actuales están disponibles en el servicio de noticias de la aplicación Mobility Work

Beneficios directos del mantenimiento preventivo

- El mantenimiento planificado es más rentable que el mantenimiento correctivo a largo plazo;

- El mantenimiento planificado reduce las fallas inesperadas de los equipos y, por lo tanto, optimiza el tiempo de producción;

- El mantenimiento planificado prolonga la vida útil del sistema de producción y la confiabilidad del equipo;

- El mantenimiento planificado mejora la gestión del inventario de piezas de repuesto.

En algunos casos, la reparación preventiva de una pieza de repuesto con una tasa de fallos cada vez mayor es mucho más rentable que la sustitución correctiva cuando se produce una avería. El desafío consiste en determinar si un reemplazo costoso es apropiado y, de ser así, identificar el mejor momento para hacerlo en función de la edad óptima de reemplazo mencionada anteriormente.

Mobility Work reúne todos los datos recopilados por los sensores, las lecturas y el historial de las intervenciones para evaluar la tasa de deterioro de los equipos cuando sea necesario. Los análisis de datos también complementan el programa de mantenimiento preventivo establecido al minimizar los costos generales y cumplir los objetivos de confiabilidad deseados.

¿Tiene alguna pregunta?

Póngase en contacto con nosotros para descubrir el primer CMMS que se puede implementar en 3 semanas.